ロード セルの基礎

ロード セルを理解する上で重要な基本概念を探り、重要な性能特性と環境に関する考慮事項について説明します。

ロード セルの基礎では、センサの選択と用途に影響する基本原理を説明します。 主な検討事項は、ロード セルが圧縮力と引張力のどちらを測定するのか、ゆっくりと変化する静的荷重用に設計されているのか、それとも急激な変動を伴う動的荷重用に設計されているのか、単軸構成と多軸構成のどちらに対応しているのかなどです。これらのコア概念を理解することは、すべての用途で正確で信頼性の高いパフォーマンスを確保するために不可欠です。

圧縮および張力測定用ロード セル

ロード セルは力を測定するもので、力の種類(圧縮または引張)によって設計、設置、用途の選択が行われます。

圧縮ロード セルは、荷重がロード セルに向かって押され、圧縮力が発生したときに力を測定します。これは、ロード セルが構造物やプラットフォームの下に取り付けられているトラック スケールや産業用プラットフォーム スケール、タンク スケールによく見られます。

利点:

- 静荷重のための簡単な設置

- 大容量オプションあり

エラーのリスク:

- 不均等な負荷分散

引張ロード セルは、荷重がロード セルから引き離されて引張力が生じたときに力を測定します。クレーンのスケール監視やケーブルの張力測定は、ロード セルが荷重経路と一直線上にある、これらのロード セルの一般的な用途です。

利点:

- 吊り荷に最適

- リフティングシステムの動力を測定可能

エラーのリスク:

- 側面荷重またはミスアライメント

コンビネーション ロード セルは、引張と圧縮の両方を測定することができます。これらのセンサは、機械や材料の試験に役立ちます。

トルク計測におけるロード セルは、単一の軸力を計測する代わりに、ねじれによるせん断ひずみを計測するため、より複雑です。シャフトに 45° の角度で接着すると、一方のゲージには張力がかかり、反対側のゲージは圧縮されます。この場合、ひずみブリッジは相反するひずみを利用して、トルクに比例した差動信号を生成します。

正しいロード セルのフォーム ファクタを選択するには、まず用途に必要な力のタイプを特定することから始めます。それぞれの力タイプは、精度、設置の複雑さ、静的または動的負荷への適合性に影響する、特定の形状とセンシング技術を好みます。

静的および動的測定

静的測定は、一定であるか、または時間の経過とともに非常にゆっくりと変化する負荷に適用されます。トラック スケールや固定タンクを測定するロード セルがその例です。逆に、動的測定では、運動、振動、衝撃によって急激に変化する力が用いられます。

このような動的荷重を測定する用途には、衝突試験やロボット監視などがあります。静的条件と動的条件を区別することは、ロード セルの選択、信号調整、および精度要件に影響します。静的用途では長期安定性とクリープの最小化が優先され、動的用途では高速応答、高い固有周波数、過渡力を正確に捉えるための効果的なノイズ フィルタが要求されます。

動的負荷用途では、高速センシングだけでなく、レイテンシや機械的コンプライアンスにも細心の注意が必要です。レイテンシとは、力の変化からセンサの出力までの遅延のことで、高速で移動するシステムのリアルタイム制御やピーク検出に影響を与える可能性があります。機械的コンプライアンスとは、急激な負荷変動時にエネルギーを吸収し、整定時間を遅らせ、測定値を歪ませる可能性のある負荷経路の柔軟性を指します。正確で高帯域幅のパフォーマンスを実現するには、この両方を最小限に抑えることが不可欠です。

単軸ロード セルと多軸ロード セルの比較

ロード セルは力を測定するように設計されていますが、用途の複雑さによっては、単軸または多軸のセンサが必要になる場合があります。これらの違いを理解し、どちらをいつ使うべきかを把握することは、導入の成功に大きく影響します。

| 特性 | 単軸 | 多軸 |

|---|---|---|

| 測定 | 単軸(引張または圧縮) | 複数軸(X、Y、Z)、場合によってはトルク |

| パフォーマンス優先 | 明確な負荷経路における精度 | 完全な力ベクトル解析、軸外誤差を最小化 |

| いつ選ぶべきか | 予測可能な負荷方向、コスト重視の用途 | 複雑系、ロボット工学、航空宇宙 |

| 利点 | 設置が簡単、低コスト、設置面積が小さい | 完全な荷重プロファイルをキャプチャ、軸外誤差を低減 |

| 制約 | 軸外誤差に敏感、モーメント測定不可 | 高コスト、複雑な校正と信号処理 |

| 校正の複雑さ | 基本、工場または現場校正 | 高度、マルチポイント校正が必要 |

| コストへの影響 | 低~中 | 高 |

| 一般的な用途 | 計量システム、クレーン、材料試験 | ロボット アクチュエータ、航空宇宙構造モニタリング、バイオメカニクス |

性能特性は、ロード セルが実際の使用条件下でどの程度効果的に機能するかを示すもので、いくつかの重要な要素が含まれます。 精度および再現性は測定の質を決定し、応答時間は負荷の変化に対するセンサの反応の速さに影響します。校正とドリフトは長期的な計測の安定性に影響を及ぼし、寿命と信頼性は機械的ストレスや環境ストレス下でのロード セルの耐久性を反映します。サイズと重量の制約も、特にコンパクトなシステムやモバイル システムの統合に影響します。これらの特徴を理解することは、導入を成功させるための技術的要件と運用要件の両方を定義するのに役立ちます。

精度および再現性

精度および再現性

精度および再現性はどちらもロード セルの性能に不可欠な測定基準ですが、これらは測定品質の異なる次元を表しています。

- 精度は、測定された出力と実際の負荷の値との間の誤差の大きさを表します。

- 再現性とは、真の値にどれだけ近いかを問わず、同一条件下で測定を繰り返した際の一致度を指します。

例:

- 100 lb の力が加えられてロード セルが 99.9 lb を示した場合、これは高精度とみなされます。

- 繰り返し測定される範囲は 100.1 lb から 99.6 lb で、これは高精度および再現性と言えるでしょう。

- 再測定の範囲は 101.5 lb から 98.0 lb で、これは正確でも精密でもありません。

| 仕様 | 代表値 | 詳細 | 用途への影響 |

|---|---|---|---|

| 精度 | ±1.0% FS | 印加荷重の真値からの偏差。 | クロージング、計量、力の検証などの精密作業に適しているかどうかを判断する。 |

| 直線性とヒステリシスの組み合わせ | ±1.0% FS | 非直線性とヒステリシスによる複合誤差。 | 繰り返しまたは双方向の負荷環境における再現性と一貫性に影響する。 |

| ゼロ シフト(/°C) | ±0.05% FS/°C | 温度変化によるゼロ出力の変化。 | 屋外や温度変化の激しい設置には不可欠、ベースラインの安定性に影響する。 |

| 感度シフト(/°C) | ±0.05% FS/°C | 温度変化による感度の変化。 | 変動する環境でのスケーリング精度に影響し、補正が必要な場合あり。 |

エラーの原因:

いくつかの要因(機械的、環境的、電気的)がロード セルの精度および再現性を低下させる可能性があり、それぞれに的を絞った軽減策が必要です。

- 過負荷、側面荷重、取り付け不良などの機械的な不整合は、ひずみゲージの測定値を歪ませたり、応力集中を引き起こす可能性があります。特に適切な補償がないシステムでは、一定の負荷のもとで出力が徐々に変化するクリープも問題になります。

- 温度変動、湿度、電磁干渉などの環境の影響は、性能を低下させる可能性があります。

- 信号ノイズ、ケーブル抵抗、不安定な励磁電圧は、測定の信頼性に影響を与えます。

校正の観点から、ロード セルは非直線性、ヒステリシス、ゼロ バランスのシフト、分解能の限界を示すことがあります。これらは、力を電気信号に変換する際の一貫性と精度に影響します。適切な設置、シールド、定期的な校正は、用途に関係なく、エラーを最小限に抑え、信頼性の高い性能を提供するための鍵です。

テクノロジーへの影響

このような誤差が技術によってどのように異なるかを理解するために、4 つの一般的なロード セル技術の精度および再現性の特性を、さまざまな動作条件における性能に影響を与える主な要因とともに比較します。

| テクノロジー | 精度 | 再現性 | 影響要因 |

|---|---|---|---|

| ひずみゲージ | 中 | 高 | 接着クリープ、温度ドリフト、ヒステリシス、機械疲労、校正周波数 |

| 容量性 | 高 | 中~高 | 誘電安定性、湿度、汚染、EMI シールド、機械的アライメント |

| ピエゾ抵抗 | 高 | 極めて高 | パッケージング、カプセル化、温度感受性、機械的アライメント |

| 液圧 | 低~中 | 低~中 | 流体の粘度変化、機械的摩耗、シールの完全性、周囲圧力の変動 |

フォーム ファクタの影響

センシング技術だけでなく、ロード セルの物理的なサイズや形状もその性能に大きな影響を与えます。小型ロード セルは、スペースに制約のある用途には理想的ですが、取り付け誤差や軸外荷重、熱の影響を受けやすくなります。これとは対照的に、大型のロード セルは安定性が高く、環境の影響に強いですが、動的応答や設置の複雑さが課題となる場合があります。サイズに関係なく、表面の平坦度、荷重のアライメント、荷重経路などの形状や取り付け構成は、ひずみの測定方法に決定的な影響を与えます。このため、信頼性の高い性能を実現するには、適切な設置と設計の統合が不可欠です。

応答時間

ロード セルが印加された力の変化に反応する速さ(応答時間として知られています)は、産業用用途と精密用途の両方において重要な性能指標です。データをいかに早く取得するかだけでなく、そのデータが現実世界のダイナミクスをいかに正確に反映するかを決定します。例えば、高速包装の場合、応答が遅いと重量の読み取りに失敗する可能性があります。クレーンや圧力容器のようなセーフティ クリティカルなシステムでは、過負荷の検出が遅れると、オペレータの安全性や規制遵守が損なわれる可能性があります。

応答時間は、相互に関連する 3 つのパラメータによって特徴付けられます。

- 立ち上がり時間:負荷がかかった後、信号が最終値の指定されたパーセンテージに達するのに必要な時間。

- セトリング時間:外乱の後、信号が定められた許容範囲内で安定するのに必要な時間。

- 帯域幅:ロード セルが動的入力に正確に応答できる周波数範囲(Hz 単位)。帯域幅が広いと、応答が速くなり、過渡的な力や振動する力の追従性が向上します。

これらのパラメータは、EN 45501、OIML R60、ASTM E74 などの世界的な規格で規定されていることが多く、動的計量や力計測の性能しきい値や試験方法を定義しています。

応答時間に対するテクノロジーの効果

一般的な 4 種類のロード セルにおける代表的な応答時間を比較することで、相対的な速度と様々な用途への適合性を浮き彫りにしています。

| テクノロジー | 標準的な応答時間 | ダイナミック パフォーマンス | メモ |

|---|---|---|---|

| ひずみゲージ | 10 - 100 ms | 中速 | 信号調整と機械的減衰に大きく依存 |

| 容量性 | < 10 ms | 高速 | 迅速な電気応答、環境ノイズに敏感 |

| ピエゾ抵抗 | < 5 ms | 超高速 | 動的測定に最適、タイムラグ最小 |

| 液圧 | > 100 ms | 低速 | 流体の慣性および減衰により応答時間が遅延、静的荷重に最適 |

ロード セルの応答時間に影響する物理的要因

ロード セルの機械的挙動とその設置は、応答時間に大きな影響を与えます。 次の表は、応答時間に影響を与える主な物理的要因をまとめたものです。

| 要因 | 応答時間への影響 | 効果説明 | エンジニアリング |

|---|---|---|---|

| 機械的ダンピング | 機械的な減衰を加えると応答が遅くなることがあります | エネルギーを吸収して機械的な整定時間を遅らせ、振動やオーバーシュートを低減 | 動的負荷には最小限の減衰を使用。静的用途での安定性のために減衰を適用 |

| 硬さ | 剛性の向上がレスポンスをスピードアップ | より高い剛性により、沈降時間の短縮と構造的な遅れの低減が可能 | 剛性を高めて帯域幅を改善し、発振を低減 |

| 質量 | 質量の増加によるレスポンスの低下 | 慣性が大きく、急激な動きや力の変化に強い | 質量を減らすとダイナミック レスポンスは向上する一方、耐久性や過負荷耐性が損なわれる可能性あり |

| 取り付けおよび梱包 | 柔軟で振動するマウントがレスポンスを不安定に | 剛性があり正確に位置合わせされた取り付けにより、ひずみの伝達を改善。柔軟または位置ずれした構成は伝達を遅延 | 剛性が高く、振動から隔離された取り付けを確保。柔軟性のあるインターフェースや熱的に不安定なインターフェースを回避 |

| ロード ダイナミクス | 負荷力学が速度要件を決定 | 高速で変化する負荷には、迅速な信号安定化が必要 | センサの帯域幅を想定される負荷率に合わせ、動的な用途では過度なフィルタリングを回避 |

| 環境 | 一般的な応答遅延 | 温度ドリフト、振動、汚染は、信号の安定化を歪ませたり遅らせたりする可能性あり | 信頼性の高い応答を維持するための補正(シールド、温度センサなど)が必要 |

| フォーム ファクタ | フォーム ファクタが大きいと応答時間が遅い | 大きな形状や柔軟性の高い形状は、信号伝達を減衰または遅延させる | より速い機械的応答のためにコンパクトで対称的な設計を使用、過度のオーバーハングを回避 |

ロード セルの応答時間に影響する電気的要因

ロード セルの応答時間に影響を与える主な電気的要因です。これらの要素は、ロード セルがいかに素早く確実に力の変化を検出し伝達できるかに影響し、動的な用途におけるシステム設計と性能に直接関係します。

| 要因 | 応答時間への影響 | 効果説明 | エンジニアリング |

|---|---|---|---|

| センサ材料特性 | 基準速度を設定 | ひずみや圧力に対する検出素子の反応速度を決定 | 反応速度の速い材料を選択、流体ベースの物質を回避 |

| 信号調整回路 | 反応時間の増減が可能 | フィルタ、アンプ、ADC はレイテンシを発生させたり、明瞭度を向上させたりする可能性あり | 帯域幅対ノイズを最適化、動的システムでの過度なフィルタリングを回避 |

| 環境への懸念 | 反応を不安定にする可能性 | 温度、湿度、EMI はドリフトやジッターの原因となる可能性あり | 電子機器をシールド、温度補償とコンフォーマル コーティングを使用 |

| 電気ノイズ感度 | 過敏なロード セルは信号を遅くしたり、破損させる可能性があります。 | ノイズは、真の信号の変化を覆い隠したり検出を遅らせたりする可能性あり | 差動入力、シールド、低ノイズアンプを使用 |

校正およびドリフト

校正方法

ロードセルの校正は工場または現場で実施可能、各方法に異なる用途あり。

- 工場校正:トレーサブルな標準器と精密機器を使用し、管理された条件下で実施。これにより、精度の信頼できる基準線が提供され、多くの場合、校正データがデジタル システムに組み込まれます。しかし、取り付け時のストレスや環境変動など、設置場所特有の影響は考慮されていません。

- 現場校正:設置後に現場で実施され、実環境に合わせて調整されます。これには、既知の分銅、シャント校正、またはソフトウェアベースのチューニングを含む場合があり、特に過負荷の発生後や環境の変化後、長期間にわたって精度を維持するために不可欠です。

工場校正が高精度とトレーサビリティを提供する一方、現場校正は設置現場で信頼できる性能を提供します。多くの用途では、初期設定には工場校正を使用し、継続的な検証と調整には現場校正を使用するという、ハイブリッドなアプローチが有効です。その選択は、環境要因に対する用途の感度、規制要件、動的な再校正の必要性によって決まります。

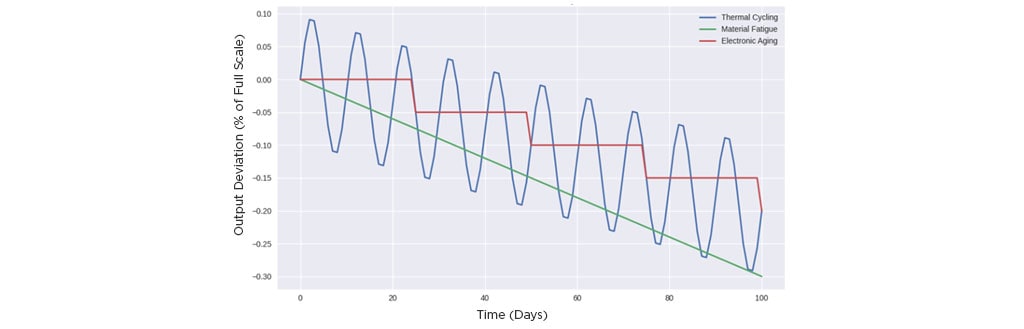

経時変化

ロード セル出力の漸進的な偏差は、測定精度と校正の安定性の両方を損なう可能性があります。熱サイクル、材料疲労、または電子的な経年劣化に起因する可能性があります。これらはそれぞれ、ゼロ バランス、感度、直線性に微妙な、しかし累積的な変化をもたらします。例えば、繰り返される熱変動はひずみゲージの耐性を変化させる可能性があり、長期にわたる機械的ストレスはセンシング エレメントのクリープや微細構造の変化を引き起こす可能性があります。アンプや ADC などの電子部品も劣化し、信号の忠実度に影響を与える可能性があります。このような影響はゆっくりと現れることが多く、定期的な再校正なしには検出が困難です。このグラフは、再校正を行わない場合、ドリフト メカニズム(熱的、機械的、電子的)が時間とともにどのように蓄積されるかを示しています。

ロード セルのドリフト

テクノロジーの比較

ロード セル技術による校正とドリフト

次の表は、一般的なロード セル技術における校正安定性とドリフト感受性の相対的な影響を示しています。それぞれのタイプでどのような影響が最も大きいかを特定し、適切な場合には現場での校正を推奨します。その目的は、用途の要求と長期的な性能目標に基づいて、十分な情報に基づいた選択とメンテナンス戦略をサポートすることです。

| テクノロジー | 校正の安定性 | ドリフト感受性 | 支配的なドリフトの影響 | 現場校正の推奨 |

|---|---|---|---|---|

| ひずみゲージ | 中 | 中 | 熱サイクル、疲労 | あり - 設置に敏感 |

| 容量性 | 高 | 中速 | 熱影響、電磁干渉 | ノイズ チューニングにおすすめ |

| ピエゾ抵抗 | 高 | 低 | 電子部品の経年劣化 | まれ - 安定したエレクトロニクス |

| 液圧 | 低 | 高 | 機械的クリープ、流体の経年劣化 | あり - 頻繁な再校正 |

ベスト プラクティス

長期的な精度と信頼性を確保するために、校正とドリフトを管理するベスト プラクティスは、用途と技術に基づいて適切な校正方法を選択することから始まります。工場校正はベースライン精度を提供し、現場校正は設置特有の影響を考慮します。動的またはリスクの高い用途では、定期的な再校正間隔は、負荷頻度、環境暴露、および規制要件に基づいて設定する必要があります。

熱サイクル、振動、電磁干渉が存在する場合、環境補正によりドリフトを大幅に低減できます。セーフティクリティカルなシステムや過酷な動作条件では、冗長センシング(デュアル ロード セルやパラレル計測チャネルなど)により、フォールト トレランスが向上し、校正ドリフトやセンサの故障を早期に検出することができます。これらの戦略を組み合わせることで、長期にわたって測定の完全性を維持するための強固な枠組みが形成されます。

寿命および信頼性

ロード セルの寿命と信頼性に影響を与える要因を理解することは、適切なテクノロジーを選択し、長期にわたって性能を維持するために役立ちます。 このセクションでは、機械的疲労、環境応力、設計

アーキテクチャ、および故障モードが、さまざまなタイプのロード セル間でどのように相互作用するかを調べ、十分な情報に基づいたメンテナンスと仕様の決定の基礎を提供します。

機械疲労と環境ストレス

機械疲労と環境ストレスは、ロード セルの寿命と信頼性に直接影響する重要な要因です。繰り返される負荷サイクル、特にセルの定格容量に近づく負荷サイクルは、センシング エレメントに微細構造の変化を引き起こす可能性があります。その結果、徐々に感度が低下したり、永久的な変形が生じたりする可能性があります。この疲労の影響は、振動や衝撃が大きかったり、負荷プロファイルが一定でない環境では、より強くなります。同時に、温度変動、湿度、腐食性物質への暴露などの環境要因は、ひずみゲージ接着剤を劣化させ、電気抵抗を変化させ、電子部品の経年劣化を早める可能性があります。時間が経つにつれて、これらの複合的な影響により、ドリフト、信号の不安定性、故障の可能性が高まります。このため、長期的な計測の完全性を維持するためには、事前の校正と保護設計要素が不可欠となります。これらのストレス要因は、使用するロード セル技術によって影響が異なります。

テクノロジーの比較

ロード セル技術による寿命と信頼性

この表は、特に機械的ストレスや環境ストレスの下で、さまざまなロード セル技術が長期にわたってどのように機能するかを比較したものです。期待される寿命、信頼性、その他の要素に焦点を当て、耐久性とメンテナンスの要求に基づいてセンサを選択するための実用的なリファレンスを提供します。

| テクノロジー | 一般的な寿命 | 過酷な状況での信頼性 | ドリフトのしやすさ | メンテナンスの必要性 | 故障モードに関する注意事項 |

|---|---|---|---|---|---|

| ひずみゲージ | 5 ~ 10 年 | 中 | 中(熱、疲労) | 定期的な再校正 | 接着剤の劣化、疲労亀裂 |

| 容量性 | 10 ~ 15 年 | 高 | 低~中(EMI、温度) | 時々のチューニング | 電気ノイズに敏感 |

| ピエゾ抵抗 | 10 ~ 20 年 | 高 | 低(電子部品の経年劣化) | 最小限 | 過酷な条件にさらされない限り安定 |

| 液圧 | 5 ~ 10 年 | 低~中 | 高(流体の経年劣化、クリープ) | 頻繁な校正 | シールの摩耗、流体の劣化 |

故障モード

ロード セルにはいくつかの故障モードがあり、時間の経過とともに測定精度とシステムの信頼性が損なわれる可能性があります。

- ワイヤの断線は、振動、屈曲、またはストレイン リリーフの不備によって引き起こされることが多く、特に頻繁に移動したり熱膨張したりする設備では、信号が断続的になったり、出力が完全に失われたりする可能性があります。

- シールの劣化は、油圧式ロード セルや環境にさらされるロード セルではよくあることで、シールの漏れによって湿気や汚染物質がセンサ ハウジングに侵入します。これは電気的不安定と腐食を加速させます。

- ダイアフラムの疲労は、一般的にひずみゲージやピエゾ抵抗設計で見られます。ダイアフラムの疲労は、繰り返されるサイクルによって検出エレメントが徐々に弱くなることによって生じます。疲労はドリフト、ヒステリシス、または破裂につながります。

このような故障モードを日常点検と信号監視によって早期に特定することは、安全で正確な荷重測定を維持するために不可欠です。材料や電気設計だけでなく、物理的な構成も長期信頼性に重要な役割を果たします。

フォーム ファクタに関する考察

フォーム ファクタは、特にスペースの制約、動的負荷、または過酷な条件に遭遇した場合に、ロード セルの寿命と信頼性を決定する上で重要な役割を果たします。コンパクトな設計は設置の柔軟性を提供しますが、機械的な堅牢性を犠牲にすることが多く、疲労や熱応力の影響を受けやすくなります。より大きなフォーム ファクタは、より厚いダイアフラム、より良いひずみ分布、より改善された熱放散を可能にします。また、ロード セルの向きや取り付け構成(圧縮対引張、フランジ対ネジ)は、ロード セルの振動、衝撃、シール劣化に対する耐性に影響します。

薄膜センサは、コンパクトで応答性が高い反面、機械的耐久性が高いバルクセンサ設計よりも、表面損傷や疲労に対して脆弱である可能性があります。同様に、埋め込み型センシング エレメントは、よりアクセスしやすい一方で汚染や摩耗が起こりやすい露出型設計と比較して、環境ストレス要因に対してより優れた保護を提供します。

機械的要求と環境暴露の両方に適合するフォーム ファクタを選択することは、長期的な性能を最大化し、故障リスクを最小化するために不可欠です。

制約条件

性能の統合と用途の適合性は、部品のサイズと重量に直接影響されます。 コンパクトなシステムでは、ロード セルの設置面積を最小限に抑えるには、感度と直線性を維持するためにひずみゲージの配置、信号調整、機械的形状を慎重に最適化する必要があります。小型のロード セルは、軸外荷重や熱ドリフトによる合併症に対してより脆弱です。そのためには、より高度な補正戦略と精密な機械加工が必要です。重量の増加は慣性を増加させ、応答性を低下させ、力の伝達を歪ませる可能性があります。エンジニアは、サイズや重量の制限が過負荷保護や長期的な安定性を損なわないように、構造的な完全性に対してこれらの制約のバランスを取る必要があります。最終的な課題は、システムの空間的および質量的な制約に適合しながら、正確で再現性のある計測値を提供するロード セルを設計することにあります。

小型化への影響

医療用や航空宇宙用の小型ロード セルを開発するエンジニアは、サイズ、重量、性能のトレードオフを慎重に考慮する必要があります。このような分野では、厳しい空間的制約や運用上の制約を満たすために、コンパクトで軽量の部品が優先されますが、そうすることで精度、耐久性、統合性に課題が生じる可能性があります。

例:

- 医療機器:埋め込み型または携帯型の診断装置には、高感度を維持する超小型ロード セルが必要です。しかし、小型化によりひずみゲージの表面積が減少し、ノイズが増加し、分解能が制限される可能性があります。

- 航空宇宙システム:軽量化は燃料効率と積載量を最大化するために非常に重要ですが、小型のロード セルでは過負荷容量が減少し、振動や熱サイクルによる影響が増大する可能性があります。

- 素材の選択:軽量合金や複合材は質量を減らすことができますが、繰り返し荷重下での耐疲労性や長期安定性に課題が生じます。

- 信号の完全性:リード線の長さが短くなり、パッケージングが厳しくなると、電磁干渉が増加する可能性があるため、高度なシールドやシグナルコンディショニングが必要になります。

| 分野 | サイズの制約 | 重量の制約 | パフォーマンスのトレードオフ | 緩和戦略 |

|---|---|---|---|---|

| メディカル | 携帯型または埋め込み型機器への適合が必要 | 患者の不快感や装置の嵩張りを避けるため、最小重量 | ひずみゲージ面積の減少、ノイズの増加、分解能の制限 | MEMS 技術、高度な信号調整、精密機械加工の使用 |

| 航空宇宙 | コンパクトな多機能アセンブリへの統合が必要 | 燃料効率と積載量の最適化に不可欠 | 過負荷容量の低下、振動感度の上昇、熱ドリフト | 軽量合金、振動減衰、熱補償アルゴリズム |

ミッションクリティカルな性能を損なうことなく信頼性の高い力計測を行うためには、これらのトレードオフのバランスを戦略的にとる必要があります。

テクノロジーの比較

サイズと重量の制約

さまざまなロード セル技術は、サイズと重量の制約に独自に対応し、特定の用途への適合性に影響を与えます。次の表は、小型化の限界、構造上の要求、統合の複雑さといった設計上のトレードオフが、技術間の性能をどのように形成するかを比較したものです。これらの違いを理解することで、エンジニアはスペースや質量が制限される環境において、最も適切なセンシング ソリューションを選択することができます。

| テクノロジー | サイズの制約 | 重量の制約 | 一般的な用途 |

|---|---|---|---|

| ひずみゲージ | 中程度の小型化が可能、ゲージの配置と接着によって制限される | 軽量設計は実現可能、構造的なサポートはまだ必要 | 産業用スケール、航空宇宙、ロボット |

| 容量性 | 小型化への適応性が高く、MEMS やマイクロスケール デバイスに最適 | 非常に軽量、ポータブルおよびウェアラブル技術に最適 | 医療機器、家電製品 |

| ピエゾ抵抗 | コンパクトな統合が可能、パッケージング応力に敏感 | 軽量だが、ドリフトを抑えるために安定したハウジングが必要 | バイオメディカルセンサ、自動車用圧力センサ |

| 液圧 | 流体チャンバーと機械的リンケージによりかさばる | 性質上重量あり、モバイル システムや重量を重視するシステムには不向き | ヘビーデューティ産業用および構造用モニタリング |

フォーム ファクタの比較

サイズと重量の制約

次の表は、パンケーキ、S 字ビーム、キャニスタ、引張 / 圧縮などの一般的なロード セルのフォーム ファクタが、設計や用途におけるサイズと重量の制約にどのように影響するかを視覚的に示したものです。

| テクノロジー | サイズに関する考察 | 重量に関する考察 | 代表的な使用例 |

|---|---|---|---|

| パンケーキ(ロー プロファイル) | 高さを抑えた大口径、狭い垂直スペースに最適 | 一般的に軽量だが、安定性のために取り付けプレートが必要な場合あり | 航空宇宙、ロボット工学、産業オート メーション |

| S ビーム | コンパクトで左右対称、小型アセンブリへの組み込みが容易 | 軽量で高汎用性、ポータブル システムに最適 | 医療機器、材料試験、小規模引張 / 圧縮 |

| キャニスタ | 背の高い円筒形状、垂直方向のクリアランスが必要 | 堅牢な筐体により重量あり、大容量負荷に最適化 | 構造監視、重工業用計量 |

| 引張 / 圧縮 | 広範囲に変化。多くの場合、横方向のフットプリントを最小限に抑えたアキシャル荷重経路用に設計 | 重量は容量により異なる。モバイル用途向けに薄型オプションも利用可能 | クレーンスケール、アクチュエータ フィードバック、航空宇宙リンケージ |

環境条件

環境要件を定義することは、ロード セルの信頼性と安全性を確保する上で非常に重要です。 環境定格は、実際の環境下での性能、寿命、および長期的な精度に影響を与える可能性があります。これらの要因は、センシング技術そのものよりも、長期的な信頼性を左右することがよくあります。以下のサブセクションでは、最も典型的な検討事項を概説します。

温度範囲

ロード セル用途の全動作温度範囲を考慮することが重要です。温度変化が大きいと、熱ドリフトやゼロ シフトが発生し、精度が低下します。 屋外計量や航空宇宙システムなどの用途では、温度補正機能付きセンサや気候制御されたエンクロージャーが必要です。

侵入保護(IP 規格)

湿気、ほこり、腐食性化学物質はセンサの性能を低下させ、寿命を縮めます。IP 定格のハウジングと、ステンレス鋼や陽極酸化アルミニウムのような耐腐食性材料は、過酷な環境に不可欠です。気密シールとエポキシ封止により、ひずみゲージと電子機器を保護します。

IP 等級は、埃や水に対する保護レベルを示す世界標準の等級システムです。格付けは IP の文字と 2 桁の数字で構成されています。最初の桁は、固形物に対する保護レベルを示します。

| デジタル | 固体に対する保護レベル | 水に対する保護レベル |

|---|---|---|

| 0 | なし | 保護なし |

| 1 | 50 mm(2 インチ)以上の物体 | 水滴(垂直) |

| 2 | 12.5 mm(0.5 インチ)以上の指など | 水滴(角度 15° まで) |

| 3 | 2.5 mm(0.1 インチ)以上の工具/ワイヤ | 散水(角度 60° まで) |

| 4 | 1 mm(0.04 インチ)以上の細いワイヤ | 水しぶき(方向は不問) |

| 5 | 防塵(侵入制限) | ウォーター ジェット |

| 6 | 防塵(侵入不可) | 強力な噴水流からの保護 |

| 7* | --- | 一時的な浸漬(30 分未満) |

| 8* | --- | 連続浸漬(深さ指定) |

| 9* | --- | 高圧高温ウォーター ジェット |

*注:1 桁目には 0 ~ 6 の数字のみ、2 桁目には 0 ~ 9 の数字のみが適用

耐腐食性

耐食性への対応は、ロード セルの耐久性と信頼性のために重要です。これは、屋外環境や過酷な条件が発生する地域では特に重要です。気密封止、IP 定格エンクロージャ、特殊素材は、多くの場合、優れた保護を提供できます。腐食の可能性を軽減するためには、材料の選択も重要です。

ロード セル本体:ロード セル本体は、湿気、化学薬品、塩水噴霧、または酸性環境に直接接触することが多いため、一般的に最も脆弱な要素です。

- 高合金ステンレス鋼は、最も要求の厳しい用途に高い耐食性を提供します。

- 硬質陽極酸化アルミニウムは、中程度の耐食性を必要とする軽量システムによく使用されます。

- 保護コーティングやメッキを施すことで、ロード セル本体の表面の耐久性を高めることもできます。

ひずみゲージ:湿気にさらされることは、ひずみゲージにとって重大なリスク要因です。腐食はこれらの部品の動作に大きな影響を与えます。

- ひずみゲージ キャビティの気密シールは、ひずみゲージの保護レベルを提供することができます。

- エポキシ封止は、侵入防止にもなります。

- ガラスと金属のシールも、この目的には非常に効果的です。

電気コネクタ:湿度や化学物質への暴露による接続部の腐食は、センサの信頼性と精度に深刻な影響を与えます。これらのリスクは、いくつかのアプローチで軽減することができます。

- 防水ジャケット付きのシールド ケーブルは、接続ポイントへの水分の侵入を防ぐことができます。

- 腐食のリスクを最小限に抑えるため、気密インターフェースには IP 定格コネクタを指定できます。

接着剤:ひずみゲージを本体に接着するために使用される接着剤は、時間の経過とともに劣化する可能性があり、腐食の重大なリスクとなります。耐薬品性や耐熱性を評価された高性能接着剤は、その耐性が用途特有の過酷な環境をターゲットにしたものであれば、非常に効果的です。

電磁両立性(EMC)

電磁干渉は、信号のドリフト、ノイズ、または高感度ロード セル回路の故障の原因となることがあります。電磁干渉(EMI)、無線周波数干渉(RFI)、静電気放電(ESD)からの保護は、ロード セルを選択する際に考慮すべき重要なポイントです。以下の対策により、信号の安全性を向上させ、ロード セルの寿命を延ばし、業界標準への準拠を確認することができます。

- シールド ケーブル:編組または箔シールド付きツイストペア ワイヤの一端を接地することで、信号線の干渉を防ぐことができます。

- ファラデー ケージ:導電性シール付きの金属ハウジングは、外部 EMI/RFI を遮断するファラデー ケージとして機能します。

- フィルタ:信号線や電源線のフェライト ビーズ、コンデンサ、ローパス フィルタは、高周波ノイズや電圧スパイクを抑制します。

- 接地:ロード セル本体、ケーブル シールド、および信号処理装置の適切な接地は、浮遊電流と静電気放電のための低インピーダンス経路を提供します。

- ESD 保護回路:IO ライン上の過渡電圧抑制(TVS)ダイオードまたは ESD サプレッサは、静電気放電による損傷のリスクを大幅に低減することができます。

- 電気絶縁:信号調整モジュールの光絶縁または変圧器ベースの絶縁は、ロード セルとデータ収集システム間の伝導干渉を防止します。

- PCB のベスト プラクティス:制御されたインピーダンス配線、グランド プレーン、アナログ/デジタル経路の分離を使用することで、内部 EMI とクロストークを最小化できます。

優れた耐衝撃性と耐振動性

モバイル、自動車、航空宇宙、産業機械の用途では、ロード セルの性能を低下させることなく機械的な衝撃や振動に耐える能力が不可欠です。このような用途では、可能な限り、頑丈な設計や振動減衰機能を実装する必要があります。

設置および保守

安定した信頼性の高い測定を実現し、ロード セルの寿命を延ばすためには、適切な設置と継続的なメンテナンスが不可欠です。このセクションでは、取り付け、配線、校正、および一般的な問題のトラブル シューティングに関する主な注意事項を概説します。

取り付けに関する考慮事項

- 不均等な応力や軸外荷重を防ぐため、取り付け面が平らで剛性があり、汚れがないことを確認してください。

- ロード セル本体の歪みを避けるため、ボルトには正しいトルク仕様を使用してください。

- 測定誤差を最小にするために、荷重経路をセンサの軸に正確に合わせます。

- 動的な用途では、必要に応じて防振マウントや減衰マウントを組み込んでください。

配線と信号調整

- モーターや高圧線など、電気ノイズの発生源からケーブルを遠ざけてください。

- 電磁干渉(EMI)を低減するため、シールド付きツイストペア ケーブルを使用してください。

- 電線の疲労を防ぐため、ケーブルの入口には適切なストレイン リリーフを設けてください。

- 信号の完全性を確保するために、接地とシールドの方法を確認してください。

校正手順

- ベースライン精度とトレーサビリティのために工場校正を行います。

- 取り付けの影響や環境条件を考慮するため、設置後に現場校正を行ってください。

- 検証には、認定試験分銅またはシャント校正法を使用してください。

- 用途の要件に基づいて、定期的な再校正をスケジュールしてください(静的負荷の場合は 6 ~ 12 か月ごと、動的システムの場合はより頻繁になど)。

一般的な故障モードとトラブル シューティング

- 断線:多くの場合、振動やストレイン リリーフの不良が原因です。ケーブルは定期的に点検し、損傷した配線が確認された場合は交換してください。

- シールの劣化:水分の浸入は腐食や信号の不安定につながります。シールを点検し、損傷があれば交換してください。

- 横隔膜の疲労:繰り返される過負荷や繰り返し応力は、ドリフトや破損の原因となります。ヒステリシスやクリープの兆候がないか出力を監視してください。

- 信号ノイズまたはドリフト:EMI、温度変化、接続の緩みによる可能性があります。シールド、接地、コネクタの完全性を確認します。

ベスト プラクティス:定期点検を実施し、校正ログを維持し、すべてのメンテナンス活動を記録します。異常を早期に検出することで、コストのかかるダウンタイムを防ぎ、長期的な信頼性を確保することができます。