TE のレーザー加工能力に関する詳細情報については、te.com の製品ページをご覧いただくか、当社のパンフレットをダウンロードしてくださいまた、当社の専門家とつながり、詳細を確認したり、サンプルを入手したり、設計に関するサポートを受けたりすることもできます。

機能および用途

Q:どのようなレーザー加工を提供していますか。

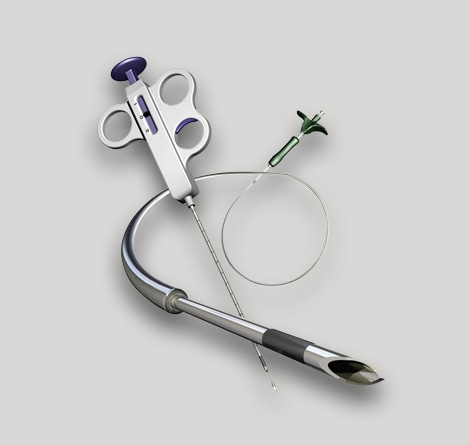

A:TE Connectivityは、医療機器部品に最適化された精密システムで、レーザー切断、溶接、アブレーション、穴あけ、およびマーキングを提供しています。当社は、デリバリ システムやインプラントのための厳しい公差の金属とポリマー加工に重点を置いています。

Q:ハイポチューブ、フラットシート、ポリマーへのレーザー切断は可能ですか。

A:はい。金属ハイポチューブ、フラット材、および一部のエンジニアリング ポリマー(PEEK、PTFE など)に対するレーザー切断に対応しています。ハイポチューブの切断は、ステアラブル シャフトやバルブ デリバリ システムを含む当社の専門分野です。

Q:レーザーによる穴あけ、溶接、マーキング、アブレーションに対応していますか。

A:はい、すべて対応しています。ポートや流体通路用のレーザー穴あけ、部品接合用のレーザー溶接、トレーサビリティのためのレーザー マーキング、ならびにコーティング除去(PTFE や親水性表面など)用のアブレーションを提供しています。

Q:フレックスカットやヘリカル パターンのような複雑な形状を作成できますか。

A:はい。当社のシステムは、スパイラル、アキシャル スロット、ブリッジ、フレア、およびカスタマイズされたフレックス パターンを、ミクロン レベルの再現性で加工可能です。これらは、可動シャフトやステント クリンピング ゾーンなどで多く使用されています。

Q:小型で複雑な形状のレーザー微細加工に対応していますか。

A:対応しています。当社のフェムト秒レーザーは、数十ミクロン レベルまでの高解像度加工を可能にし、極めて高い精度が求められる神経血管デバイスや構造心疾患向けデバイスに適しています。

Q:どの程度のフィーチャー サイズや公差を実現できますか。

A:一般的なレーザー切断のフィーチャー サイズは 20 ~ 30 μm で、材料や形状にもよりますが、±10 ~ 15 μm の公差を安定して実現しています。

素材およびデザインの検討

Q:どのような材料にレーザー加工が可能ですか(ステンレス鋼、ニチノール、ポリマー、PEEK など)。

A:304 および 316L ステンレス鋼、ニチノール、MP35N、L605、チタン、ならびに PEEK や PTFE コーティング シャフトなどの高性能ポリマーを含む、幅広い材料にレーザー加工が可能です。

Q:コーティングされた材料(PTFE コーティング ハイポチューブなど)の加工は可能ですか。

A:はい。PTFE コーティングやその他のポリマーを選択的にアブレーション、または加工することが可能です。

Q:レーザー切断は、結晶粒組織や疲労寿命などの材料特性にどのような影響を与えますか。

A:当社のプロセスは、熱影響部(HAZ)を最小限に抑え、材料の完全性を維持するよう最適化されています。疲労特性が重要となる部品については、レーザー加工後の焼鈍、電解研磨、疲労試験を提供しています。

Q:熱影響部(HAZ)の制御や、後工程としての焼鈍に対応していますか。

A:はい。ビーム パラメータ、シールド ガス、熱管理によって HAZ を制御しており、必要に応じて(ニチノールやステンレス鋼など)後工程の焼鈍にも対応しています。

Q:レーザー加工部品に対する DFM(製造容易化設計)をサポートしてもらえますか。

A:もちろんです。当社のエンジニアはお客様のチームと連携し、クリーンな切断、最適化された部品形状、再現性の高い加工を実現する設計を共同で開発し、後工程でのスクラップやコスト削減に貢献します。

プロセス制御および品質

Q:使用しているレーザー光源の種類を教えてください(ファイバー、フェムト秒、CO₂、UV など)。

A:材料や加工形状の要件に応じて、ファイバー、フェムト秒、ナノ秒、UV、CO₂ など、さまざまなレーザー光源を使用しています。お客様の性能要件や清浄度要件に最適な光源を選定します。

Q:バリ、再凝固層、酸化はどのように管理していますか。

A:切断条件を最適化することで再凝固層やバリを低減するとともに、医療グレードの仕上がりを確保するため、電解研磨、化学エッチング、ビーズ ブラスト、不動態化処理などの後処理にも対応しています。

Q:レーザー加工後の電解研磨や表面不動態化処理は可能ですか。

A:はい。耐食性、生体適合性、表面仕上げを向上させるため、レーザー加工後に電解研磨や不動態化処理を定常的に実施しています。これは特に、ハイポチューブベースのシャフトやバルブ デリバリ部品で一般的です。

Q:インライン検査や後工程検査(ビジョンシステム、顕微鏡、計測など)に対応していますか。

A:自動ビジョン システム、レーザー マイクロメータ、デジタル マイクロスコープ、CMM を使用して、切断寸法や形状を検査しています。また、お客様のご要望に応じてカスタム計測レポートの提供も可能です。

Q:クラス II/III 医療機器向けのレーザー プロセスは、どのように検証していますか。

A:GR&R、Cpk 解析、トレーサブルなデータ収集を含む、完全なプロセス検証(IQ/OQ/PQ)をサポートしています。また、設計履歴ファイルや規制当局への申請を支援するため、当社のチームがお客様のチームと連携します。

生産、トレーサビリティおよびコンプライアンス

Q:試作と量産の両方に対応できますか。

A:はい。初期段階の試作、パイロット生産、スケール可能な量産まで対応しています。開発専用ラインと、商業量産向けに検証済みのプロセスを備えています。

Q:レーザー加工は ISO 13485 認証施設で行われていますか。

A:はい。医療機器向けのレーザー加工はすべて、厳格な工程管理、文書化、トレーサビリティを備えた ISO 13485 認証環境で実施されています。

Q:規制当局提出向けのトレーサビリティ、バッチ管理、完全な文書化に対応していますか。

A:はい。EU MDR、FDA、PMDA などの規制要件に対応するため、トレーサビリティ、バッチ記録、完全な文書化パッケージを提供しています。

Q:レーザーカットや溶接部品の標準的なリードタイムはどのくらいですか。

A:プロトタイプは通常 2~4 週間で対応可能です。量産の標準リードタイムは、加工の複雑さや後処理の内容にもよりますが、おおよそ 6~8 週間です。

Q:アセンブリ レベルでの統合にも対応していますか。それとも部品レベルのみですか。

A:両方に対応しています。レーザー カット ハイポチューブなどの部品レベルのサービスに加え、溶接、接着、オーバーモールド、カテーテル シャフト アセンブリなど、サブアセンブリへの統合も提供しています。

Q:PPAP、FAIR、IQ/OQ/PQ 文書を提供できますか。

A:はい。生産部品承認プロセス(PPAP)、初品検査報告書(FAIR)、およびお客様の品質システム要件に準拠した完全な IQ/OQ/PQ 検証をサポートしています。

e

e

e

e

e

e

e

e