Transferir tu diseño de consumibles de IVD a la fabricación a gran escala

En las entradas anteriores de esta serie de blogs Comprender los requisitos del usuario y probar características de alto riesgo a través de cupones, hemos analizado los pasos inherentes a la concepción, diseño, creación de prototipos y pruebas de tu nuevo producto de IVD. Aunque más o menos los hemos presentado como pasos individuales, en realidad son parte de un todo fluido e iterativo. Las ideas de cada paso del proceso conducen a la revisión y ajuste de los resultados del paso anterior.

En última instancia, estos elementos separados se integran en un diseño de producto bien entendido con especificaciones y tolerancias definidas para cada componente que han sido validadas a través de rigurosas pruebas. La supervisión experimentada de este proceso de integración es esencial para la transferencia a la fabricación a gran escala.

Pasar de las pruebas completas de prototipos de IVD a la integración

La finalización de las etapas de cupones y pruebas completas del prototipo desencadena el proceso de integración. Gran parte de lo que se aprende en las etapas de desarrollo puede ser de naturaleza cualitativa. La integración analiza esas lecciones (así como las lecciones aprendidas durante el cupón) para caracterizar cuantitativamente el rendimiento de los componentes.

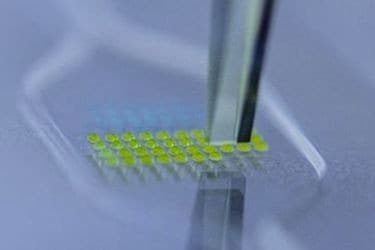

Las protoboards son parte de un proceso utilizado para verificar el sistema electromecánico del producto y el rendimiento del circuito, proporcionar un análisis de interfaz y probar la robustez de los componentes. Estas actividades de prueba, junto con la evaluación de los parámetros de ensamblaje y proceso, revelan las características críticas necesarias para lograr el rendimiento del producto y cumplir con los requisitos del usuario. Solo al examinar el diseño, el proceso y las interfaces, un diseño integrado puede permanecer en una línea de tiempo de desarrollo rápido. Si todas las características críticas no se identifican correctamente al principio, o si no se realiza una evaluación exhaustiva de cada una, puede afectar gravemente los plazos preproyectados. Un descubrimiento en etapa tardía de fallas o debilidades en una de las características críticas del producto puede desencadenar una cascada de otros problemas y causar retrasos consecuentes. Si esa característica o componente del producto necesita volver a diseñarse, será necesario volver a probar tanto individualmente como parte de todo el sistema integrado. Este efecto indirecto tiende a producir sobrecostos y descarrilar las fechas de los proyectos.

La interdependencia de los componentes del producto y los pasos en el proceso de desarrollo, creación de prototipos y pruebas subrayan el valor de otros dos elementos cruciales en una línea de tiempo de desarrollo rápido: la documentación y los gerentes de proyecto.

La documentación de cada paso del proceso de desarrollo es fundamental. Es un requisito previo del marco de diseño-control para productos regulados por la FDA. Crea un registro de los objetivos generales del proyecto, los supuestos previos a cada etapa, las acciones tomadas, las materias primas utilizadas, las evaluaciones realizadas y los resultados. La documentación de una fase conduce a un conjunto mejorado de supuestos que sientan las bases para cada uno de los pasos de la siguiente fase. A veces, revisa ligeramente los objetivos, particularmente después de una mirada cercana a los requisitos del usuario. La documentación es la materia prima del proceso de integración.

La gestión de proyectos es esencial para la transferencia a la fabricación

Los gerentes de proyecto son el arma secreta para cumplir con los plazos de desarrollo rápido. Este rol esencialmente integra los aprendizajes en tiempo real mediante la comprensión de los objetivos generales, suposiciones, pasos prescritos y enfoques de prueba. Esto adjudica efectivamente las lecciones de cada etapa para interpretar el impacto en el plan general. Por supuesto, todo el equipo está involucrado con la interpretación; sin embargo, el papel del gerente de proyecto es tener una visión holística de las prioridades en el desarrollo del producto. Los gerentes de proyecto actúan para representar al cliente, al fabricante y a todos los que dependen de un plan de diseño y fabricación bien ejecutado para dar como resultado un producto de alta calidad.

Las empresas evalúan y asignan cuidadosamente a los gerentes de proyecto en función de las necesidades del proyecto, los conjuntos de habilidades requeridas y las cargas de trabajo de varios miembros clave del equipo. Ciertamente es común que el “ingeniero principal” en un proyecto también sea el gerente del proyecto. En el caso de los productos que se espera que utilicen un nuevo enfoque de fabricación, un líder de la función de fabricación puede unirse al equipo desde el principio y apoyar al gerente del proyecto debido a su competencia con la traducción de productos en etapa de diseño a fabricación a gran escala. En el caso de los productos que se espera que lleven a la empresa a un nuevo nicho de mercado o avance en su mercado existente, un líder de marketing experto en tecnología apoyará al gerente de producto.

Elige cuidadosamente a tu socio de desarrollo y fabricación

La mayoría de los “fabricantes de diagnóstico” son las partes responsables detrás de la solicitud del producto para su aprobación y posible distribución al mercado, a pesar de que utilizan la fabricación por contrato para parte o la totalidad del producto físico. En otras palabras, un fabricante de IVD según la definición de la FDA no es necesariamente la organización que crea físicamente el producto final.

La elección de un fabricante por contrato (CM) sienta las bases para una asociación a largo plazo en lugar de una simple transacción de proveedor. La estabilidad en los procesos e instalaciones de fabricación es muy valorada por la FDA y esencial para productos autorizados y aprobados. El CM pondrá en práctica los elementos clave de su plan y dará vida a su visión. Con esta perspectiva de asociación, los CM potenciales también deben cumplir con los criterios de velocidad de comercialización y trabajo de alta calidad.

Tu empresa querrá considerar varios CM posibles mediante la comprensión de sus capacidades estándar, áreas de enfoque, éxitos anteriores y reputación con los clientes existentes. A menudo, estas características se pueden evaluar a través de investigaciones en línea, videoconferencias con socios candidatos, autoevaluaciones escritas y llamadas con sus clientes. Puedes reducir el campo a dos o tres posibilidades sin siquiera entrar en sus edificios.

La cohorte final de candidatos deberá someterse a una evaluación mucho más rigurosa. Todo tu equipo debe participar en la elaboración del plan de evaluación y la auditoría, que refleja las consideraciones estándar GMP, QA/QC e ISO, así como las capacidades de fabricación específicas necesarias para abordar cada una de las características críticas identificadas en el proceso de creación de prototipos, pruebas y cupones. Después de que una auditoría in situ de las instalaciones de fabricación de cada empresa candidata determine que se satisfarán todas tus necesidades, el equipo también debe considerar la calidad de la comunicación entre empresas que han podido lograr. Dada la naturaleza a largo plazo de la asociación, no te conformes con nada menos que relaciones abiertas y cooperativas entre individuos en todos los niveles, desde operadores de primera línea hasta ingenieros y ejecutivos corporativos.

Además del CM primario que fabrica el producto final, otros socios relacionados con el producto (incluidos los proveedores de materiales externos, las empresas de desarrollo de instrumentos y los fabricantes de componentes) deben estar sujetos a un proceso similar. Es posible que no necesites considerar tantos candidatos, de hecho, en algunas situaciones de fabricación especializada no podrás encontrar tantos, pero el rigor del proceso debe mantenerse, tal vez con un equipo interno más pequeño que evalúe cada categoría.

Transferencia al fabricante contratado para su escala

Después de haber seleccionado a tu socio de fabricación por contrato, fabricantes de componentes, proveedores externos de materias primas y colaboradores de desarrollo de instrumentos, el siguiente paso es transferir tu proceso de producción al CM para su escalado y fabricación. Este puede ser uno de los procesos más difíciles porque requiere que el nuevo CM y el cliente compartan una comprensión profunda de los aprendizajes detallados acumulados durante meses de desarrollo. Una verdadera transferencia es más que un simple volcado de datos: se basa en la extensa documentación registrada a lo largo del proceso, las relaciones desarrolladas y los métodos de comunicación. Esto incluye las relaciones dentro del equipo en la empresa cliente, aquellas entre las diversas funciones en la empresa CM y aquellas entre el cliente y los empleados de CM.

Los departamentos de fabricación a menudo se quejan de cómo las funciones de investigación y desarrollo no proporcionan suficiente información o comprensión sobre el producto en la transferencia. Sin embargo, la fabricación se convierte en responsable de las construcciones de verificación y validación, las mejoras de procesos, la gestión de costos, la gestión de proveedores y socios, y los controles ambientales. Estas tensiones se pueden prever y prevenir dentro de conversaciones profundas durante el proceso de evaluación de candidatos de fabricación y planificadas durante el proceso de contratación. De hecho, utilizar el plan de evaluación diseñado por el equipo de investigación y desarrollo para la selección de candidatos es una excelente manera de reducir los conflictos que a veces surgen una vez que comienza la fabricación a gran escala. La participación continua de un defensor del producto durante toda la fase de evaluación, las negociaciones contractuales y las primeras fases de transferencia y ampliación son otras formas de garantizar que se aplique toda la ventaja de los aprendizajes del equipo de desarrollo para optimizar la calidad de fabricación del producto final.

Comienza con el final en mente

A medida que desarrollas tu dispositivo de IVD consumible, garantizar la creación de un producto de alta calidad con un tiempo de comercialización reducido requiere una planificación cuidadosa, formación de equipos y ejecución de un plan de producto. Ese plan de producto finalmente incorpora tres fases clave: comprender los requisitos del usuario; el arte de los cupones; e integración y transferencia a la fabricación a gran escala. Una vez que tu empresa haya identificado claramente las necesidades no satisfechas que abordará tu producto y la tecnología clave o las características de diseño que lo diferenciarán, elegir un socio de desarrollo que pueda guiarte a través de este proceso de múltiples partes puede marcar la diferencia en el logro de los objetivos que has establecido.