Caso práctico de la familia MCON

Informe técnico

¿Se puede tener demasiado?

En este análisis, los autores examinan si el uso de lubricante durante el proceso de remache deteriora el rendimiento mecánico o eléctrico del remachado.

AUTORES

Jessica H. B. Hemond, ingeniera principal de desarrollo, Centro de investigación de Harrisburg,

Marcos Pajuelo, ingeniero sénior de Desarrollo de Productos, Herramientas de Aplicación,

Suvrat Bhargava, ingeniero sénior de Fabricación y Desarrollo de Procesos, Centro de investigación de Harrisburg

Introducción

TE Connectivity considera que el uso de lubricación o aceite en los terminales es un componente importante para garantizar un engarce final uniforme y de alta calidad. [1] Si bien no es necesario aplicarla en todos los procesos de engarce, investigaciones anteriores han demostrado que la lubricación puede proporcionar beneficios en términos de reducción del desgaste y la corrosión de las herramientas. Además, la lubricación puede proporcionar una mayor consistencia y uniformidad en el proceso de engarce. TE Connectivity ha realizado investigaciones importantes y diversas sobre este tema. Los investigadores de TE Connectivity han estudiado varios aspectos de esta tecnología, desde el tipo de engarce, el rendimiento de los cables sólidos frente a los trenzados, así como otros factores, incluida la contaminación. [2,3] Estos factores se identificaron y estudiaron para garantizar la comprensión cabal de cualquier variable que pudiera influir en el proceso o en el engarzado propiamente dicho. En lo que respecta al desarrollo de herramientas de engarce, este cuerpo de investigación ha permitido obtener orientación para el desarrollo de herramientas confiables.

Se entiende a través de este trabajo previo que la lubricación de los terminales influye en la fuerza de engarce. La adición de lubricante puede disminuir la fuerza de engarce e incidir en la altura final del engarce. Las recomendaciones finales de este trabajo incluyen el uso de lubricantes para realizar engarces, el ajuste frecuente de la altura de engarce y el cambio de las herramientas de engarce cuando se observan signos de desgaste. Si bien estas recomendaciones no son nuevas para la industria, con el paso del tiempo, los datos que respaldan estas recomendaciones y la relación con la influencia conocida de la lubricación de los engarces carecen de relevancia. En esta iniciativa se determina que el lubricante usado en el proceso de engarce influye a la hora de crear un engarce uniforme de alta calidad y garantizar un rendimiento constante de la herramienta de corte.

Sin embargo, el interrogante sigue siendo qué impacto puede tener el lubricante si se traslada o se transfiere de la matriz externa al terminal interno. A principios de la década de 1960, Zimmerman e Imswiler, investigadores de AMP Incorporated, examinaron el uso de pastas fundentes o lubricantes no corrosivos dentro de un engarce para determinar si es benigno y si, además, puede ofrecer beneficios en cuanto a la mejora de la consistencia del engarce. Si bien esta investigación histórica proporciona una guía general sobre la aceptabilidad del lubricante dentro del área de engarce, en la práctica, por lo general, solo se aplica al cilindro exterior. Dada la evolución de los productos y requisitos comunes en las últimas cinco décadas, como las diferencias en el tamaño y la exposición ambiental y a los lubricantes, es necesario confirmar y documentar esta conclusión histórica. La familia de productos de interconexión MCON 9.5 fue elegida para esta evaluación a fin de determinar si un nivel excesivo de lubricación dentro del propio engarce genera algún inconveniente con respecto al rendimiento eléctrico o mecánico del producto. La elección de esta familia de productos se debió, en parte, a que se descubrió que desarrollaba rebabas en las pruebas de aplicación inicial. Si bien este problema se resolvió sin el uso de lubricante, el lubricante sería una solución común para este problema. Por lo tanto, esta familia fue considerada un buen candidato para esta investigación adicional.

Si bien estas recomendaciones no son nuevas para la industria, con el paso del tiempo, los datos que respaldan estas recomendaciones y la relación con la influencia conocida de la lubricación de los engarces carecen de relevancia.

Procedimiento

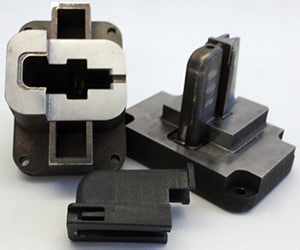

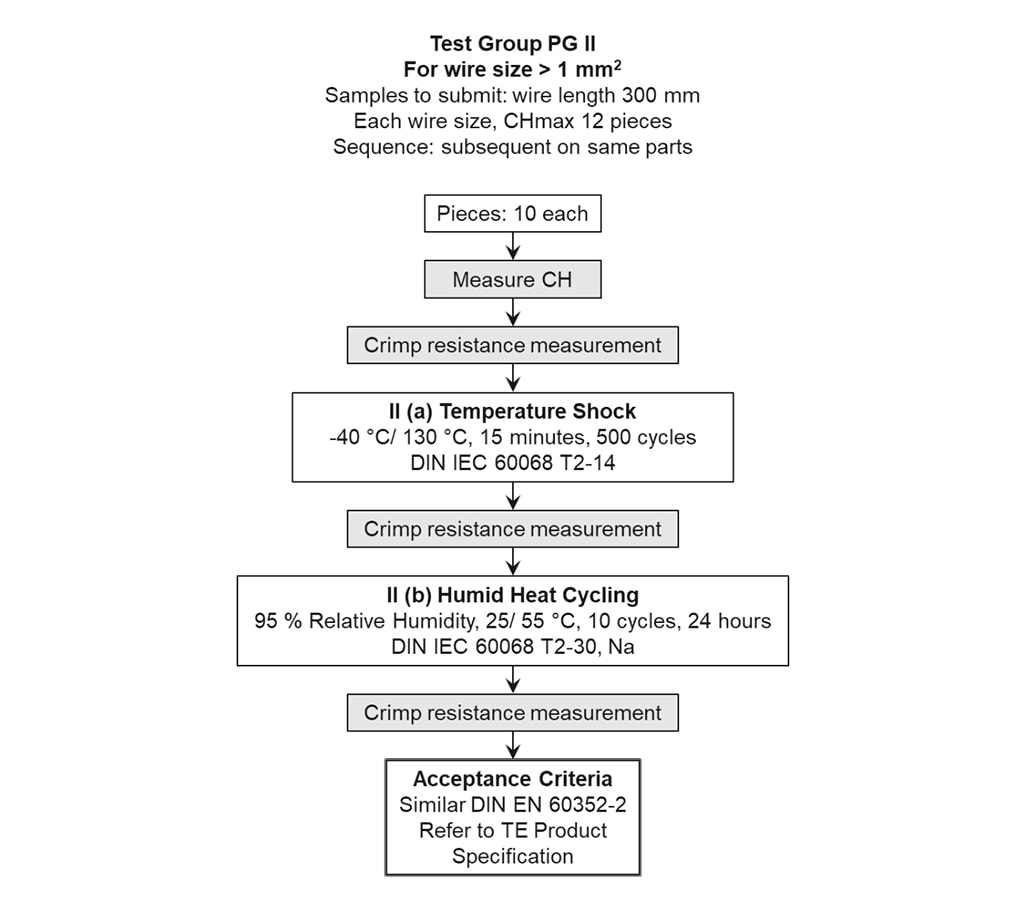

La tabla 1 contiene los productos y las herramientas de engarce asociadas. Estos se seleccionaron para comparar el rendimiento eléctrico y mecánico bajo tres condiciones distintas: ausencia de lubricante, aplicación estándar de lubricante y nivel excesivo de lubricante. En el tercer caso, el lubricante se introdujo intencionalmente en el cilindro de engarce. Esta podría considerarse la peor situación posible en la que, en el proceso de aplicación del lubricante, se introduce una cantidad excesivamente alta. La comparación de estos tres casos proporciona una línea de base para la evaluación de los productos TE Connectivity y determina qué aspectos del rendimiento, si corresponde, podrían ser más susceptibles a la introducción de una cantidad excesiva de lubricante durante el proceso de engarce.

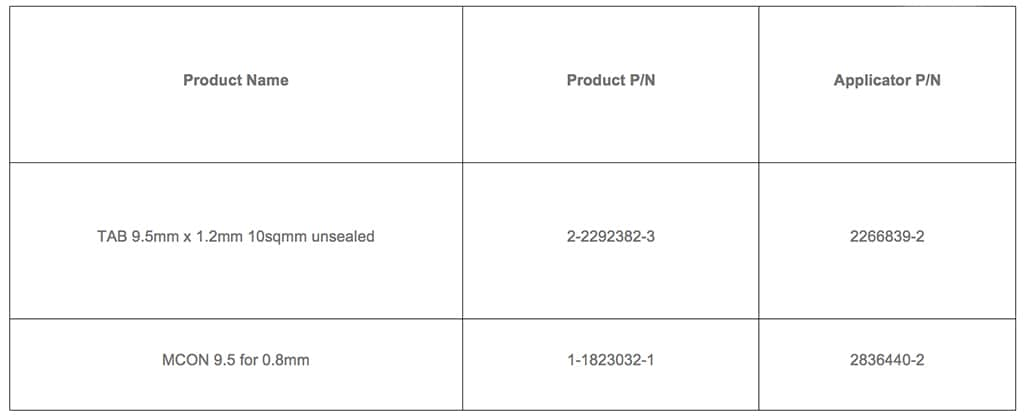

Tabla 1: Identificación de la muestra

Un aspecto preocupante es el equilibrio de una buena estabilidad eléctrica y mecánica. Se conoce la relación que existe entre la deformación y el rendimiento eléctrico o el rendimiento mecánico. Para nuestros propósitos, consideramos que la altura de engarce es una representación del nivel de deformación introducido en el engarce. El trabajo realizado por Mroczkowski [3] y otros confirma que un nivel reducido o excesivo de deformación puede causar un rendimiento eléctrico o mecánico deficiente.

Dado que el rendimiento eléctrico optimizado no necesariamente se condice con el rendimiento mecánico máximo, como estándar se utiliza un enfoque equilibrado para garantizar el cumplimiento de los requisitos eléctricos y mecánicos. [3] Dado que se sabe que la lubricación del engarce puede afectar la altura de engarce y, por lo tanto, su deformación, es importante considerar el rendimiento final en relación con la deformación prevista.

Se utilizaron dos aplicadores OCEAN diferentes para producir tres conjuntos de muestras de cada producto. El primer conjunto de muestras se produjo sin lubricante, que es el uso estándar de estos aplicadores. Para obtener el segundo conjunto de muestras se utilizó el lubricador estándar, que aplica una pequeña cantidad de lubricante al lado externo del cilindro del cable del terminal. El tercer conjunto de muestras se produjo utilizando el lubricador como se hizo con el segundo conjunto, pero se agregó manualmente una cantidad excesiva de lubricante en el lado interno del cilindro del cable del terminal antes de colocar el cable. El lubricante utilizado fue el lubricante sintético Chemlube 1102, de Ultrachem, Inc. [1]

Los tres conjuntos de muestras se produjeron de forma independiente utilizando el mismo terminador de banco. Se comenzó sin lubricante, luego se utilizaron niveles estándares de lubricante y, por último, una cantidad excesiva de lubricante. Se determinó este orden para garantizar que la herramienta no estuviera expuesta a la contaminación cruzada de las muestras producidas anteriormente.

Se utilizó una versión modificada del procedimiento de prueba TE 109-18079, rev. G como referencia para las pruebas ambientales, como se muestra en la figura 1. Se examinaron cinco muestras para cada conjunto y se siguió el proceso descrito en la figura 1. Para medir la resistencia al engarce se utilizó una técnica de medición de cuatro terminales de acuerdo con el estándar IEC 60512-2-1, primera edición, 2002-02. Las pruebas de choque térmico se realizaron de acuerdo con el estándar IEC 60068-2-14, edición 6.0, 2009-01. Los ciclos de calor y humedad se realizaron de acuerdo con el estándar IEC 60068-2-30, tercera edición, 2005-08, con la excepción de que las mediciones finales de resistencia de contacto de bajo nivel (LLCR) se tomaron aproximadamente 17 horas después de que las muestras se retiraron de la cámara.

Esta prueba permitió controlar la resistencia al engarce después de 500 ciclos de choque térmico seguidos de ciclos de temperatura y humedad. También se examinaron las muestras engarzadas y con ciclo térmico para determinar su estabilidad mecánica mediante una prueba de fuerza de tracción de comparación.

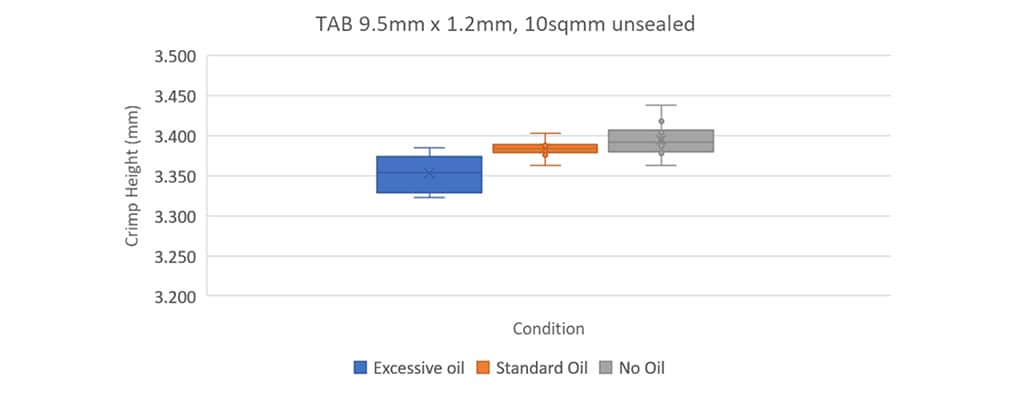

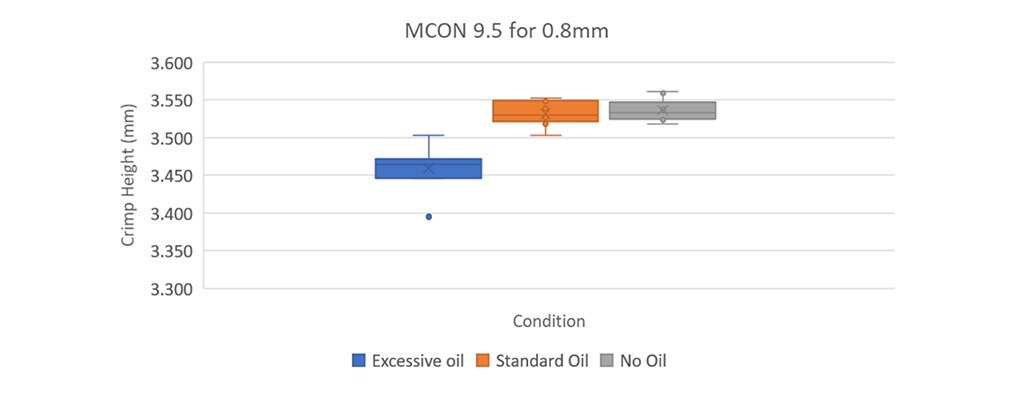

Figura 1: Protocolo base de acondicionamiento ambiental

Una vez engarzadas, las muestras se midieron utilizando un micrómetro de engarzado según la hoja de instrucciones TE 408-7424, rev S. Cabe señalar que TE comúnmente mide la altura del engarce a través de una sección transversal mecánica en lugar de un micrómetro para calificar una nueva herramienta aplicadora. Dado que la sección transversal es una técnica destructiva, en este estudio se optó por utilizar un micrómetro. Debido a las diferencias en el método de medición del engarce, la altura del engarce se compara entre grupos y no con la validación original del aplicador del engarce. Como se puede observar en la figura 2, el uso de lubricante puede afectar la altura del engarce.

Figura 2: Medición de la altura de engarce por condición

Las muestras que fueron engarzadas con lubricación excesiva tienen una altura de engarce más baja que los otros dos grupos. Es razonable suponer que las muestras en este conjunto tienen más deformación que las muestras en el otro conjunto. Esto indica que se debe prestar atención a la fuerza de tracción para garantizar que estos engarzados no hayan excedido la fuerza de tensión máxima hasta el punto en que la fuerza de tracción se reduzca drásticamente. Durante el proceso de configuración y los controles periódicos del aplicador de engarce, esta variación de la altura de engarce debido a la influencia del lubricante, o incluso el desgaste de la herramienta durante un uso más prolongado, debe controlarse y ajustarse para garantizar una altura de engarce constante.

Estabilidad térmica

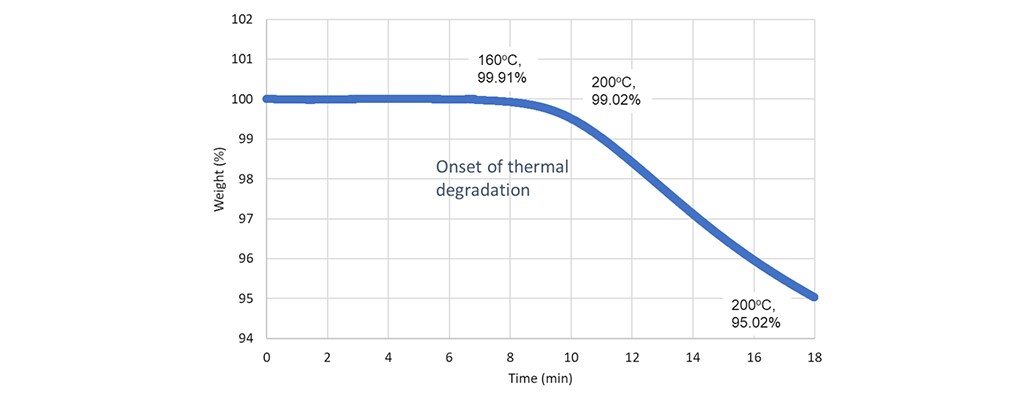

Antes de la exposición ambiental, se consideró prudente comprender todas las limitaciones térmicas de la lubricación en uso. TE Connectivity utiliza lubricantes estándar que han sido formulados específicamente para el engarzado y están disponibles en todo el mundo. [1] En la figura 3 se muestra una curva de análisis termogravimétrico (TGA) del lubricante Stoner E807, de Stoner Incorporated. [1] Según el trabajo previo de TE, el lubricante Stoner E807 se desarrolló como versión disponible localmente para el lubricante Chemlube 1102 y, como tal, se considera equivalente, ya que ambos productos cumplirían con los requisitos del lubricante de engarce formulado por AMP, pieza número 22014.

Figura 3: Estabilidad térmica del lubricante Stoner E807 usado en el proceso de engarce

El análisis termogravimétrico (TGA) es una técnica común para revisar la estabilidad térmica de un polímero midiendo los cambios de peso en función del tiempo y la temperatura. Para esta prueba se calentó una muestra del lubricante en una atmósfera mixta de nitrógeno y oxígeno y se registró la pérdida de peso para determinar si había indicios de degradación. Esta prueba demostró que una vez que el lubricante supera los 160 oC, comienza a perder peso lentamente; lo que indica que ha comenzado un bajo nivel de degradación. Esta muestra continuó expuesta a altas temperaturas hasta 200 oC y se mantuvo en modo isotérmico durante más de cinco minutos. La pérdida total de peso durante esta prueba fue de aproximadamente el 5 %. Esta prueba ha demostrado que el lubricante recomendado es térmicamente estable hasta los 150 oC. El tiempo es un factor de degradación, al igual que la temperatura. Esta prueba permite identificar la temperatura a la que el material es susceptible a la degradación. Si bien se puede esperar una pérdida cuando las temperaturas superan los 160 oC, esta es relativamente menor para oscilaciones a corto plazo de hasta 200 oC. La estabilidad a mayor plazo a temperaturas elevadas puede seguir siendo problemática y se considera mejor en términos de impacto en el rendimiento mecánico o eléctrico. Es importante tener en cuenta que no se espera que todos los lubricantes tengan el mismo rendimiento, ya sea a nivel térmico o en el uso real.

Estabilidad eléctrica

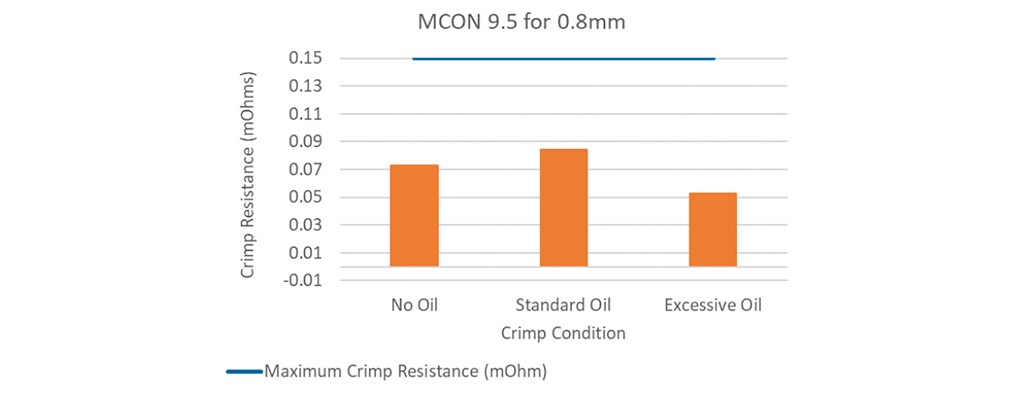

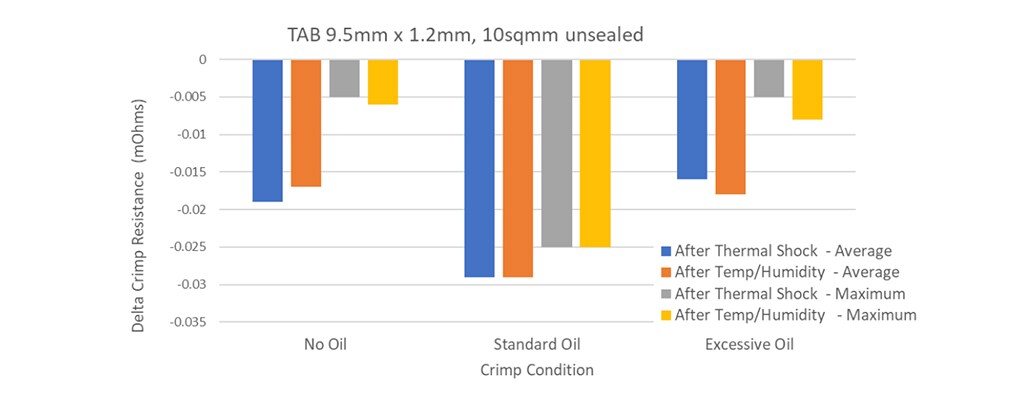

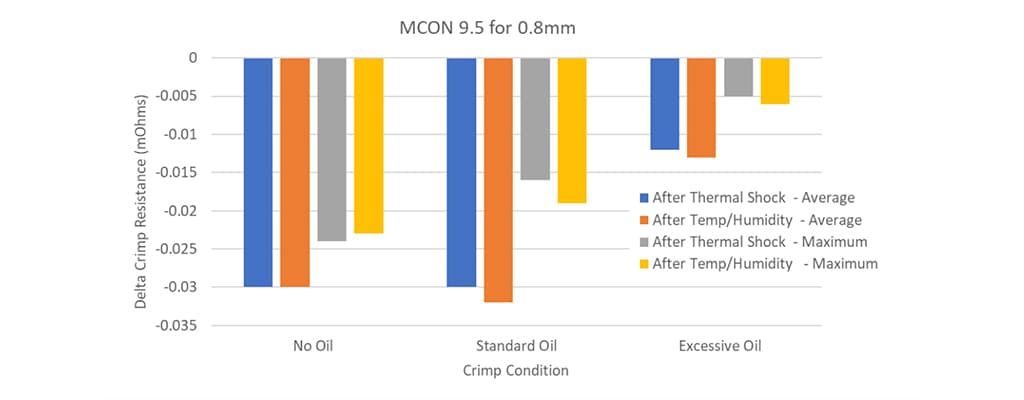

Hay dos criterios para garantizar que se cumpla la estabilidad eléctrica. El primero es que ninguna lectura debe ser igual o superior a 0,15 mOhhms. El segundo es que la resistencia delta debe ser menor o igual que 0,09 mOhms. En la figura 4a se muestra la resistencia máxima al engarce que se midió. Tanto para el producto MCON 9.5 como para la pestaña de 9,5 mm x 2 mm, la lectura máxima fue inferior a 0,09 mOhms y 0,12 mOhms, respectivamente, lo cual cumple con el requisito base. Los valores delta de estos productos también cumplieron con los requisitos de referencia, figura 4b.

Figura 4a: Resistencia inicial al engarce – Máxima

Para el terminal MCON en términos de resistencia máxima, los niveles de aceite estándar y excesivo limitaron el rango de las tres muestras, mientras que el rendimiento de la aplicación sin lubricante y estándar fue similar y más pequeño que la resistencia delta del aceite excesivo.

Figura 4b: Resistencia delta promedio y máxima al engarce después de la exposición ambiental

La comparación del rendimiento de estos productos en los diferentes niveles de lubricante muestra un comportamiento variable. Para la pestaña de 9,5 mm x 1,2 mm, los diferentes niveles de lubricante mostraron una lectura de resistencia máxima relativamente uniforme, mientras que el aceite estándar mostró una marcada mejora con respecto a cualquiera de las otras dos condiciones. Para el terminal MCON en términos de resistencia máxima, los niveles de aceite estándar y excesivo limitaron el rango de las tres muestras, mientras que el rendimiento de la aplicación sin lubricante y estándar fue similar y más pequeño que la resistencia delta del aceite excesivo. Habida cuenta de las limitaciones de tamaño de la muestra explorada en este estudio, no se pueden obtener tendencias o conclusiones claras, aparte del hecho de que la utilización de una cantidad excesiva de lubricante durante el proceso de engarce no impide que el producto engarzado cumpla con los requisitos eléctricos correspondientes.

Estabilidad mecánica

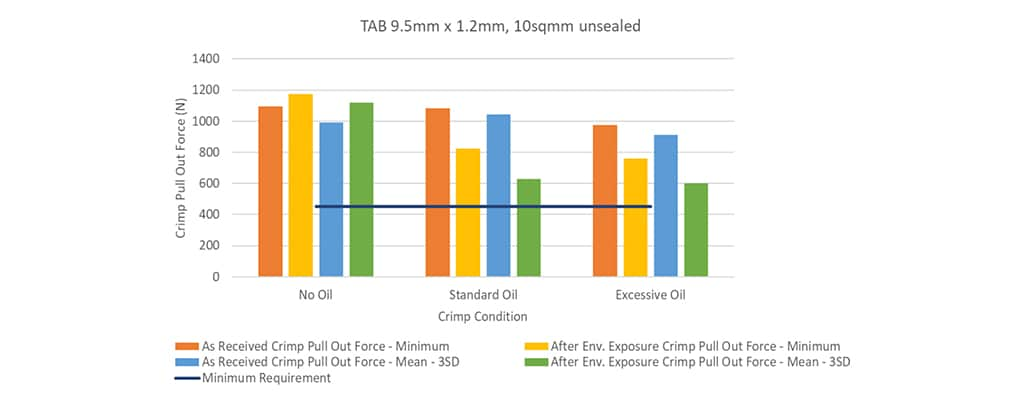

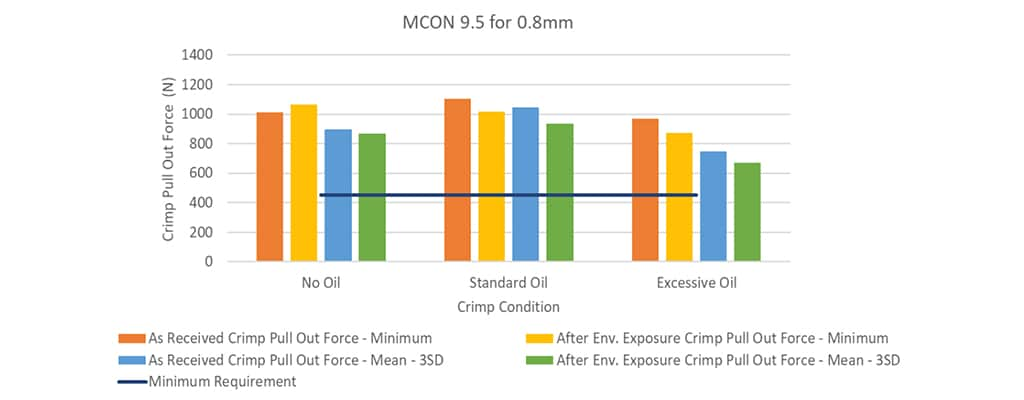

La estabilidad mecánica de las muestras probadas en el engarzado, así como las expuestas a las condiciones ambientales establecidas, cumplió con el requisito de fuerza de tracción extensible del engarce de base. Se calcula como la media menos tres desviaciones estándar (Media-3SD) mayor o igual que 450 N. Además, la fuerza de tracción mínima registrada también cumplió con el requisito mínimo. La retención del engarce para los diversos conjuntos, tanto los engarzados o recibidos como los posteriores a la exposición ambiental, se puede observar en la figura 5. Como era de esperar, la exposición ambiental reduce la fuerza de tracción. La reducción de la fuerza de tracción no es algo inesperado habida cuenta de los posibles cambios no solo en el lubricante, sino también en el cilindro y el cable de engarce. Más allá de ese aspecto, no existe una regla clara que describa el comportamiento entre productos o condiciones en términos de modo de falla. El producto MCON 9.5 para 0,8 mm no mostró cambios en el tipo de falla antes o después de la exposición ambiental. Sin embargo, la pestaña de 9,5 mm x 1,2 mm sufrió una extensión adicional en el cable antes de romperse y, en algunos casos extremos, la cuchilla se rompió en el dispositivo antes de que fallara el engarce. Esta variación se demuestra mejor mediante el conjunto de lubricantes estándar. De las cinco muestras analizadas en la condición en que fueron recibidas, todas fallaron en la región del cable, ya que este se salió o se rompió de manera definitiva. En comparación con las cinco muestras con lubricante estándar acondicionadas y luego probadas, solo una exhibió este modo de falla. En las cuatro restantes, el alambre presentó una mayor extensión, pero el engarce no se separó por completo del cable. Para las muestras no lubricadas, se observó un cambio similar en el modo de falla. Mientras que todas las muestras recibidas presentaron los mismos modos de falla que las muestras con lubricación estándar, solo una de las muestras condicionadas presentó el mismo modo de falla. Los cuatro resultantes se rompieron en la parte de la cuchilla de la pestaña y no en el engarce. Es importante tener en cuenta este cambio en el modo de falla, pero no cambia el hecho de que, independientemente del modo de falla, el rendimiento mecánico del material cumple con los requisitos mínimos.

Figura 5: Retención del engarce antes y después de la exposición ambiental

A partir de las pruebas eléctricas y mecánicas de esta línea de productos, el uso de aceite, incluso la colocación de una cantidad excesiva dentro del terminal, puede considerarse poco significativo para que el producto cumpla con los requisitos de uso final.

Conclusión

El uso de lubricante durante el proceso de engarce, además de su influencia en la vida útil de las herramientas de engarce, puede influir en la altura del engarce. Sin embargo, en este examen de la familia MCON no se observó que el rendimiento eléctrico ni el mecánico se redujeran a un nivel inaceptable tras la utilización de un nivel estándar o incluso una cantidad excesiva de lubricación. A partir de las pruebas eléctricas y mecánicas de esta línea de productos, el uso de aceite, incluso la colocación de una cantidad excesiva dentro del terminal, puede considerarse poco significativo para que el producto cumpla con los requisitos de uso final. Además, es importante tener en cuenta que el lubricante utilizado debe elegirse correctamente. No se puede esperar que todos los lubricantes tengan rendimientos similares a los examinados aquí. Si bien la atención a la sensibilidad de un producto a la altura de engarce, así como el posible cambio en el modo de falla mecánica, podrían ser áreas sugeridas para revisar al considerar una familia de productos diferente, al comparar estos resultados con el trabajo anterior es razonable creer que las conclusiones obtenidas para esta familia de productos pueden aplicarse de manera amplia.