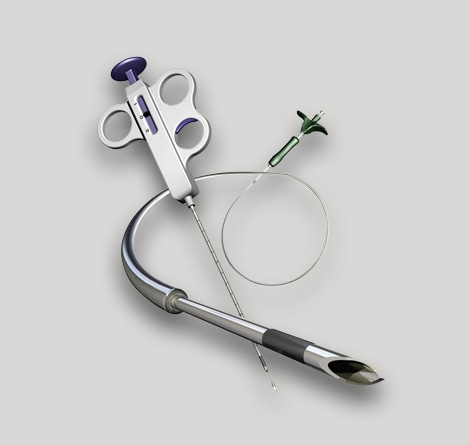

Die minimalinvasive Medizintechnik ist ein dynamischer Sektor, der sich in Richtung kleinerer und komplexerer Geräte zur Behandlung aller Arten von medizinischen Problemen entwickelt. Die Präzisionsfertigung von laserbearbeiteten Komponenten, die auf diese dynamischen Anforderungen zugeschnitten sind, gewinnt zunehmend an Bedeutung. In diesem Webinar der Reihe Device Talks Tuesdays erläutern die Experten von TE, wie Sie modernste Lasertechnologien – sowohl zum Schneiden als auch zum Schweißen – einsetzen können, um neue Applikations- und Zugangssysteme zu realisieren oder bestehende Geräte weiterzuentwickeln.

Laserschweißen in der Medizintechnik

Laserschweißen ist ein Verfahren zum Verbinden ähnlicher oder ungleicher Materialien mit außergewöhnlicher Festigkeit und Haltbarkeit. Da sich damit schmale, tiefe Schweißnähte mit hoher und reproduzierbarer Präzision erzeugen lassen, eignet sich das Laserschweißen besonders für das Verbinden empfindlicher Materialien.

Die medizinischen Laserschweißdienstleistungen von TE zeichnen sich durch ein hohes Maß an Prozesskontrolle aus und ermöglichen präzise Schweißnähte bei minimaler Wärmeeinflusszone auf das umgebende Material. Dank hoher Verbindungsfestigkeit und einer sauberen, optisch hochwertigen Oberfläche lassen sich lasergeschweißte Komponenten problemlos in eine Vielzahl medizinischer Geräte mit kleinem Durchmesser integrieren, darunter Katheterschäfte, Führungsdrähte, hypodermische Kapillarrohre, Gehäuse von Herzschrittmachern, Membranen, Bälge und vieles mehr. Für Kunden, die einen besonders sauberen Schweißprozess mit minimalem Nachbearbeitungsaufwand suchen, bietet TE schnelle und hochpräzise Laserschweißlösungen für den Einsatz in mikro skaligen Medizinprodukten.

Anwendungsbereiche

Mikroskalige Medizinprodukte basieren auf Komponenten, die zu sauberen, fehlerfreien Oberflächen gefügt werden. TE setzt beim Laserschweißen strenge Prozesskontrollen und bewährte Verfahren ein, um Biokompatibilitätsprobleme bei medizinischen Anwendungen zu minimieren. Unsere Laser lassen sich auch in engen Geometrien präzise positionieren und ermöglichen berührungsfreie, schnelle und reproduzierbare Schweißprozesse mit minimalen Wärmeeinflusszonen im Bereich der Fügestellen. Beim Schweißen gleicher und unterschiedlicher Werkstoffe verzichten wir vollständig auf Zusatzwerkstoffe. Diese Technologie wird unter anderem eingesetzt für:

- proximale Schaftbaugruppen (Hypotube-zu-Draht-Schweißverbindungen)

- Führungsdrähte (Spule-zu-Spule- sowie Spule-zu-Kern draht-Verbindungen)

- Drehmomentkabel

- Katheterspitzen

- Rohrbaugruppen

- Drahtkugelformung

- sowie zahlreiche weitere medizinische Komponenten.

Materialien und Spezifikationen

Unser Laserschweißprozess unterstützt hermetisch dichte Anwendungen, helikal ausgerichtete Spulen sowie Überlapp- und Stumpfstoß verbindungen und vieles mehr. Die Materialien umfassen:

- Edelstahl: 304, 316, 17-4, 420, 302, 303 und weitere

- Nitinol, Platin und Platinlegierungen sowie Titan

- ELGILOY™ Legierung, Nickelchrom, INVAR™ Legierung, MP35N™ und L605

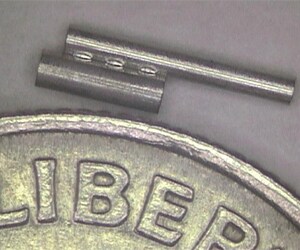

TE setzt hochpräzise Laser ein und realisiert Schweißnähte mit Wandstärken von nur 0,002 Zoll (0,00508 cm) bei Laser-Spotgrößen von lediglich 0,004 Zoll (0,0102 cm). TE unterstützt die Großserienfertigung medizinischer Komponenten und verschweißt wöchentlich über 250.000 Bauteile im gesamten Standortnetzwerk, darunter mehrere automatisierte Linien mit einer Kapazität von jeweils rund 80.000 Einheiten pro Woche.

Technische Ressourcen

Häufig gestellte Fragen

FAQs

F: Welche Arten der Laserbearbeitung bieten Sie an?

A: TE Connectivity bietet Laserschneiden, Laserschweißen, Laserablation, Laserbohren und Lasermarkieren an – mit Präzisionssystemen, die speziell für Komponenten von Medizinprodukten optimiert sind. Wir konzentrieren uns auf die Verarbeitung von Metallen und Polymeren mit engen Toleranzen für Applikationssysteme und Implantate.

F: Welche Materialien können laserbearbeitet werden (z. B. Edelstahl, Nitinol, Polymere, PEEK)?

A: Wir bearbeiten mit dem Laser eine breite Palette an Materialien, darunter Edelstahl 304 und 316L, Nitinol, MP35N, L605, Titan sowie ausgewählte Hochleistungspolymere wie PEEK oder PTFE-beschichtete Schäfte.

F: Können Sie bei DFM (Design for Manufacturability) für laserbearbeitete Komponenten unterstützen?

A: Genau. Unsere Ingenieurinnen und Ingenieure entwickeln gemeinsam mit Ihrem Team Entwürfe, um saubere Schnitte, eine optimierte Teilegeometrie und eine wiederholbare Verarbeitung zu gewährleisten und so Ausschuss und Kosten zu reduzieren.

F: Können Sie sowohl Prototyping als auch die Großserienfertigung unterstützen?

A: Ja – wir unterstützen frühe Prototypenphasen, Pilotserien und eine skalierbare Produktion. Dafür verfügen wir über dedizierte Entwicklungslinien sowie validierte Prozesse für die Serienfertigung in kommerziellem Maßstab.

Die Entwicklung hin zu kleineren medizinischen Geräten hat das Laserschneiden und -schweißen zu einem wichtigen Verfahren bei der Herstellung medizinischer Geräte gemacht. Diese Verfahren sind komplex, aber unverzichtbar, um zusätzliche Funktionen wie verbesserte Steuerbarkeit, größere Reichweite oder höhere Flexibilität zu ermöglichen – insbesondere bei der Verarbeitung von Metallen und Polymeren. TE Connectivity gibt dabei Einblicke in seine Kompetenzen bei der Laserbearbeitung komplexer metallischer Designs – von der Prototypenfertigung bis hin zur automatisierten Großserienproduktion.

e

e

e

e

e

e