Informe técnico:

Sistema de conexión de alto voltaje BCON+

Terminación de perno segura al tacto para baterías de tracción

Escrito por:

Alexander Ginsburg, TE Connectivity

Frank Kaehny, TE Connectivity

Uwe Hauck, TE Connectivity

Nuestro nuevo sistemas de conexión de alto voltaje BCON+ es una solución versátil, compacta, sólida y segura al tacto para interconectar módulos de celdas dentro de una batería de tracción y puntos de conexión de alto voltaje fuera de la batería. El sistema de conexión BCON+ combina las ventajas de la terminación de pernos sólidos de acero a acero con la resistencia de contacto extremadamente baja de los elementos de contacto de cobre. El sistema es seguro al tacto en condiciones acopladas y no acopladas. Se interconecta de forma flexible con un gran número de conductores y secciones transversales disponibles.

Seminario web sobre las soluciones de conectividad de la batería de alto voltaje seguras al tacto (inglés)

Seminario web a pedido

Alexander Ginsburg de TE Connectivity analiza las soluciones para la conectividad de la batería durante este seminario web de una hora con SAE. Ve la versión a pedido ahora.

El desafío de la electrificación

El aumento de la presión para reducir las emisiones de carbono está impulsando la introducción de sistemas de propulsión electrificados dentro de los vehículos. La fuente principal de energía eléctrica proviene de la batería, mientras que en un vehículo de pila de combustible de hidrógeno, la batería funciona como un tampón de carga máxima. Por lo tanto, la batería es el núcleo de la electrificación del tren motriz. Las baterías utilizadas en estas aplicaciones consisten en muchas celdas individuales que se agrupan en módulos. Durante todos los modos de operación del vehículo, la energía debe fluir de manera segura dentro y fuera de la batería. Por lo tanto, las conexiones de los módulos deben ser capaces de transportar corrientes de hasta 600 amperios durante minutos en un ciclo de carga de alta potencia, pero hasta un factor mayor durante los modos de conducción dinámica que duran solo segundos.

Las conexiones del módulo de batería también constituyen la capa física para la protección de la batería (apagado por exceso de temperatura), la gestión de la batería (estados de carga, p. ej. SoC de estado de carga) y el equilibrio de celdas (ecualización de voltaje de carga entre celdas con diferentes niveles de SoC). Para garantizar estas operaciones, cada módulo de batería de transmisión individual debe contar con conexiones eléctricas a prueba de fallos. Esto requiere líneas de contacto altamente integradas, que no solo deben ser capaces de soportar una funcionalidad completa durante toda la vida útil del vehículo (por lo general, 300,000 km/186,500 millas durante diez años), sino que también deben ser lo suficientemente resistentes como para evitar vibraciones y tensiones de temperatura que afecten indebidamente las propiedades mecánicas y eléctricas de los contactos. Los contactos también deben ser totalmente seguros al tacto para eliminar los posibles peligros de alto voltaje y alta potencia en vehículos privados y comerciales y para garantizar la seguridad de los clientes y el personal de servicio, así como el cumplimiento normativo.

La protección táctil total de los sistemas de conexión en estado acoplado y no acoplado permite un manejo seguro de los módulos de batería durante el ensamblaje de la batería. En particular, en los escenarios normales de inspección o reparación a lo largo de la vida útil de un vehículo, los módulos de batería pueden ser manejados de manera fácil y segura por electricistas capacitados sin la necesidad de costosas herramientas especiales o procedimientos de seguridad complicados.

TE Connectivity se ha basado en una amplia experiencia en física de contacto automotriz en tecnología de conexión de cobre y aluminio para desarrollar una solución de interconexión innovadora para baterías de tracción. El nuevo sistema de terminación de pernos BCON+ cumple con todos los requisitos para esta exigente aplicación. El sistema de conexión de alto voltaje BCON+ es una terminación atornillada que se puede desacoplar fácilmente (para diagnóstico o reciclaje), a la vez que es totalmente segura al tacto con protección IPxxB según ISO 20653. La trayectoria mecánica de la terminación del perno y la trayectoria eléctrica (conexión de cobre a cobre de baja impedancia) están funcionalmente separadas entre sí para garantizar la solidez y el fácil manejo de los contactos en condiciones de fabricación.

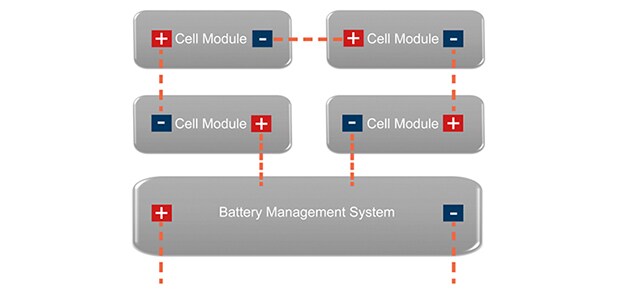

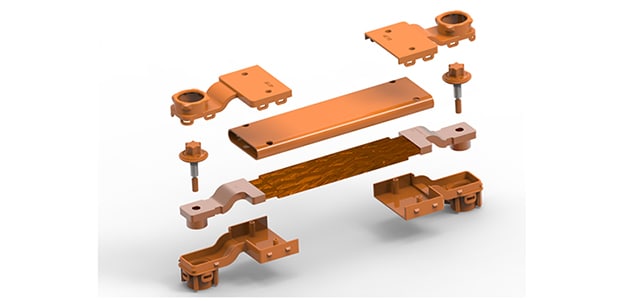

El sistema de terminación de pernos BCON+ está diseñado para ofrecer la máxima flexibilidad de conexiones de módulos y otras terminaciones de potencia en una amplia variedad de aplicaciones de interconexión en arquitecturas de rendimiento eléctrico. Figura 1.

Sistema de conexión BCON+

Objetivos de desarrollo

Los contactos del módulo de batería en un vehículo electrificado deben cumplir requisitos muy altos. Por lo tanto, el objetivo era diseñar todos los conductores y conexiones para manejar corrientes constantes de 400 amperios (más picos cortos de hasta 1,200 amperios) y voltajes de hasta 1,000 V, y para operar de manera confiable a temperaturas ambiente típicas de batería de -40 °C a +80 °C. Los materiales de conexión finalmente seleccionados funcionarán de forma fiable incluso hasta 140 °C. El principal desafío fue lograr una resistencia de contacto muy baja en los puntos de contacto individuales con pérdidas de potencia mínimas, cercanas a las de las celdas de batería comerciales. Los contactos BCON+ cuentan con una resistencia de contacto de

<10 μΩ a cada lado de todo el sistema de interconexión.

El conector del módulo está diseñado para lograr resistencia a la vibración para el nivel de gravedad 3 (LV214, SG 3), cumpliendo con las regulaciones ambientales para sistemas no sellados de acuerdo con la especificación de prueba del fabricante LV215.

Un sistema de terminación de este tipo debe ofrecer un ensamblaje fácil y seguro. Dependiendo de la configuración del vehículo y la batería, también debe proporcionar flexibilidad de configuración. Esto se aplica a las conexiones sujetas a restricciones geométricas, así como a la conexión de diferentes tipos de conductores. Además, las interconexiones de módulos deben cumplir con los requisitos de vida útil de 300,000 km (186,500 millas) o diez años y soportar hasta 25 ciclos de acoplamiento y atornillado. En un vehículo electrificado, el estrés de carga permanente aumenta aún más las demandas sobre la solidez de los componentes de la batería y los tiempos de carga deben agregarse al tiempo total de operación.

Descripción del sistema

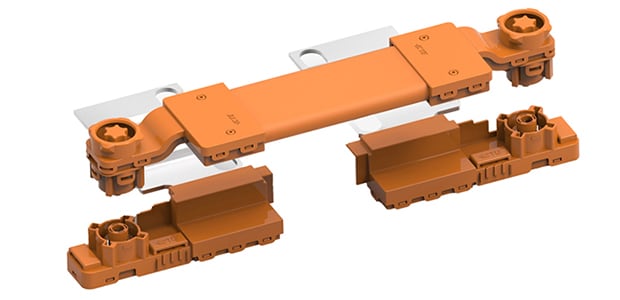

Una terminación del módulo de batería BCON+ consiste en perfiles de aluminio y cobre en la interfaz de la batería y de tipos de conductores flexibles en el lado de unión de acero a acero.

La interconexión real de la celda generalmente se logra por medio de barras colectoras planas de aluminio, que sirven como contacto con todas las celdas interconectadas dentro del módulo (como se ilustra en la Figura 2). Cada módulo está conectado al sistema de batería de alto voltaje a través de conexiones de atornillado plano hechas de cobre sólido (barras colectoras de Cu). Estos integran la parte inferior de la interfaz de cobre galvanizado con un inserto de rosca hecho de acero templado. La interfaz con el enchufe enchufable es un perno insertado integrado en la terminación de un cable de cobre trenzado (cable de alto voltaje), que se convierte en cobre sólido, o en un conductor masivo redondo (Figura 2).

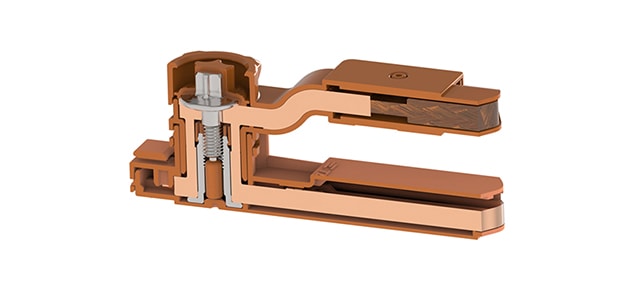

En la terminación BCON+, el contacto del cable de alto voltaje se acopla con la interfaz de cobre hembra (Figura 3). La codificación coincidente (= interconexión correcta) libera un proceso de preenganche, que bloquea el cable a la barra colectora para permitir un fácil ensamblaje a dos manos durante el proceso de atornillado posterior (también conjunto de cabezal).

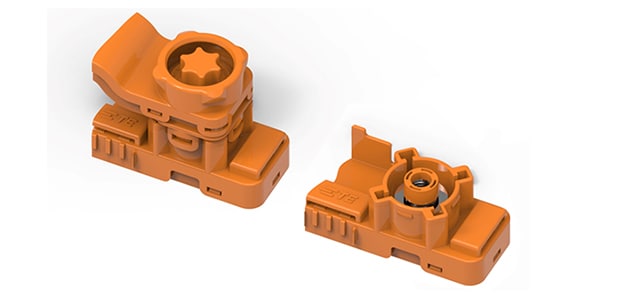

Ambas partes de contacto están encerradas en carcasas superiores e inferiores hechas de plástico reforzado con fibra de vidrio para evitar el contacto inadvertido de los dedos con partes activas (IPXXB = sin contacto con objetos >12 mm de diámetro y máx. 80 mm de longitud). La resistencia a la llama de las piezas de plástico corresponde al estándar HB, la protección V0 está disponible a pedido. La forma de la carcasa hace un uso óptimo del espacio de instalación disponible (Figura 4), lo que garantiza la máxima seguridad incluso en un espacio de instalación limitado. Todas las partes activas están encerradas en carcasas y cubiertas por recubrimiento de silicio o chaqueta de tela de fibra de vidrio resistente a altas temperaturas.

Las interconexiones entre barras colectoras de aluminio e interfaces de cobre sólido (es decir, la interconexión entre el conductor trenzado en el lado del cable y la interfaz de cobre) se crean a través de varias tecnologías de soldadura o unión.

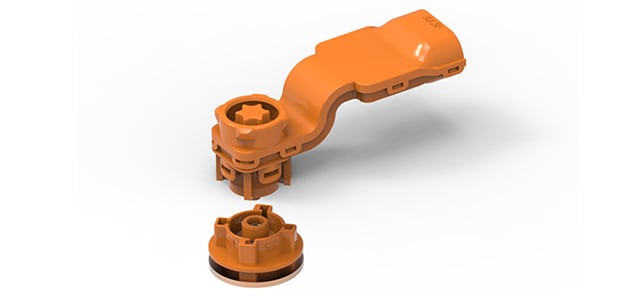

El perno cautivo M5 utilizado para apretar las interfaces redondas de cobre ha sido desarrollado por TE Connectivity a partir de material templado. La cabeza del perno está sobremoldeada con plástico y se aprieta con un interno hexalobular estándar. El perno de acero cruza ambas interfaces redondas con una superficie de montaje plana y luego atornilla el manguito aislante roscado a través de la parte inferior del conector de terminación del perno BCON+ (Figura 5).

Esta construcción aplica tensión mecánica solo en el sistema de acero a acero, completamente separado de la función de interconexión eléctrica en la trayectoria de corriente de cobre a cobre establecida antes por pretensión mecánica (Figura 6).

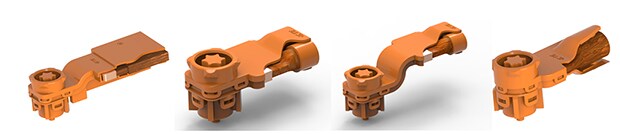

Para abordar diferentes desafíos de contacto, las barras colectoras de cobre sólido están disponibles en una gran variedad de perfiles, incluidas versiones rectas o en ángulo y desplazamientos opcionales (= alturas de desplazamiento variables).

Los contactos en la parte inferior de la interconexión se pueden codificar de manera diferente y se pueden girar en incrementos de 90° para evitar el acoplamiento inadvertido, es decir, la codificación incorrecta de cables de interconexión de aspecto similar en la barra colectora de cobre.

Datos de contacto

Dado que ninguna interfaz separable proporcionaba una resistencia de contacto suficientemente baja, se seleccionó una terminación del perno. Esto entregó, a 400 amperios y requirió <10 μΩ, el rendimiento de conexión eléctrica necesario en escenarios de vibración. Una terminación del perno genera la fuerza normal de alto contacto requerida por medio de un perno M5 apretado con el par requerido. La parte superior e inferior del área de contacto eléctrico consisten en cobre galvanizado (Cu), perfilado en anillo con una superficie plana. Esta geometría maximiza el área de superficie de la interfaz de contacto eléctrico. El diseño del perno considera los diferentes coeficientes de expansión térmica tanto del cobre como del acero, lo que provoca una pérdida de par mínima después de la exposición ambiental a temperaturas bajas (-40 °C) y altas (+140 °C). En las pruebas ambientales, según LV215, las terminaciones de pernos BCON+ mantuvieron el par de apriete especificado hasta el final de su vida útil, demostrando así la seguridad funcional.

Puntos de conexión y posibles contactos

Las juntas a tope que ahorran espacio entre las barras colectoras de cobre sólido y los conductores eléctricos individuales se pueden crear, por ejemplo, mediante soldadura a tope por resistencia de soldadura fuerte. Gracias a la mayor resistencia eléctrica de los materiales de soldadura dura entre ambos socios de conexión, la corriente de soldadura genera la fusión local de los elementos de conexión en el área de soldadura, con la subsiguiente junta a tope de baja resistencia de sustancia a sustancia de los socios de contacto. En los alambres trenzados, la cola del cable generalmente se compacta antes de soldar. Alternativamente, también es posible una conexión por medio de superposición, utilizando procedimientos de soldadura convencionales. Sin embargo, para hacer un uso óptimo del espacio disponible, optamos por la junta a tope. La Figura 7 muestra varias opciones geométricas. La terminación del perno BCON+ está diseñada para secciones transversales de conductores de 16 mm2 a 100 mm2.

Las conexiones son posibles con conductores sólidos redondos, conductores de alambre trenzado (redondos y planos) y contactos planos de cobre (rectos y desplazados). Los clips de sujeción y las cubiertas protectoras contra la abrasión mecánica completan la gama.

Gracias a su tamaño extremadamente compacto, todos los componentes del sistema se adaptan perfectamente. Esto también se aplica a los dos contactos de perfil de anillo de la interconexión eléctrica. Idealmente, los contactos de perfil de anillo están integrados en el contacto plano de cobre. Sin embargo, también se pueden soldar al contacto plano de cobre como partes separadas, o simplemente dejarse caer sobre el contacto plano de cobre. La resistencia de contacto requerida determina qué método se puede utilizar. Al igual que con las barras colectoras de cobre, los anillos de contacto están hechos de cobre sólido. El área de contacto está galvanizada con plata (Ag) sobre níquel (Ni), con el Ni como barrera de difusión y el Ag protegido contra el deslustre reduciendo la resistencia de contacto y asegurando la vida útil de los componentes de hasta un año después de la producción. Durante la producción, los contactos planos de cobre se solidifican a una carga definida. Las versiones de contacto plano de cobre compensado funcionan para saltar obstáculos o compensar compensaciones.

Perspectiva

La resistencia de contacto real <10 μΩ es un logro excelente. Resulta principalmente de las pérdidas físicamente inevitables causadas por la resistencia eléctrica del cobre (aprox. 7 μΩ) y, en menor grado, de la resistencia de contacto entre los dos contactos perfilados en anillo (aprox.

3 μΩ). Los requisitos adicionales (por ejemplo, protección contra salpicaduras) también se pueden implementar de la misma manera. Además, la terminación del perno BCON+ se puede escalar para una corriente más alta o más baja.

Resumen

El sistema de conexión BCON+ de TE Connectivity es un sistema de terminación de pernos de baja resistencia altamente funcional para un atornillado de acero a acero confiable y totalmente seguro al tacto, incluso en escenarios de espacio limitado. La tensión mecánica y la interfaz eléctrica están completamente separadas entre sí. Al mismo tiempo, la baja resistencia de contacto en combinación con la alta durabilidad y seguridad hacen que la terminación del perno BCON+ sea una conexión de alto voltaje confiable y segura para módulos de batería y aplicaciones adicionales de alta potencia fuera de la batería.

La flexibilidad de las opciones de interconexión (varias formas de contactos planos de cobre, varias opciones de conductores) permite diferentes configuraciones de contacto y diferentes formatos de contacto geométricos (compensación de compensación, enrutamiento complejo de arneses) con un solo sistema. Las diferentes opciones de codificación y la rotación de incremento de 90° admiten un ensamblaje seguro. El enganche previo de la terminación del perno durante el acoplamiento simplifica el manejo durante la producción. La tecnología segura al tacto después de IPXXB protege a los usuarios durante todas las etapas relevantes de la vida útil del vehículo (producción, mantenimiento/reparación, también en talleres no especializados, reciclaje) contra el contacto con piezas activas.

El sistema de terminación de pernos BCON+ compacto y seguro al tacto es una solución de conexión flexible y escalable capaz de producirse en masa para la batería. El manejo seguro al tacto en condiciones acopladas y sin acoplamiento y la conectividad eléctrica de baja resistencia hacen que el sistema de conexión BCON+ sea adecuado para aplicaciones de alto volumen, posicionando la interconexión del módulo BCON+ como un componente clave para permitir un funcionamiento seguro y un manejo seguro de los sistemas de baterías de alto voltaje.