Unser breites Portfolio an Antennen umfasst Produkte für Mobilfunk, GNSS, RFID, IoT, DAS und mehr. Unsere Antennen sind in Standard- und kundenspezifischen Ausführungen erhältlich und für den Einsatz in Autos, Schwerlasttransportern, einschließlich Schienenfahrzeugen, und einer großen Auswahl an Unterhaltungselektronik, einschließlich mobiler Geräte und tragbarer Technologien, konzipiert. Unsere Antennen bieten eine hochwertige Signalübertragung für eine Vielzahl von Frequenzen, unter anderem für Bluetooth, WLAN und ZigBee. Wir stellen unsere Antennen in Fertigungsanlagen auf der ganzen Welt her. Diese Anlagen verfügen über Prüfkapazitäten für Nah- und Fernfeldmuster, Streuungsparameter, SAR, Schwingungsbelastung, Feuchtigkeit, Temperaturschock, Salzsprühnebel, Durchsatz und Akustik. Wir stellen ebenfalls Antennenbaugruppen her.

Unser umfassendes Antennenportfolio basiert auf jahrzehntelanger Erfahrung in der Entwicklung komplexer Anwendungen und bietet fortschrittliche Lösungen für eine Vielzahl von Frequenzbändern für den Betrieb in zahlreichen Netzwerken auf globalen und regionalen Märkten. Erfahren Sie, wie unsere Standard- und kundenspezifischen Antennenlösungen das Internet der Dinge (IoT) ermöglichen.

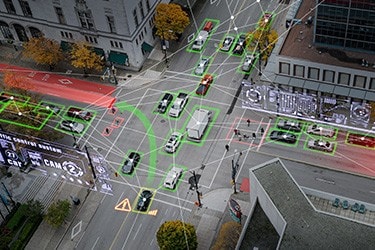

Schließfächer an Telefone, Elektrofahrzeuge an Ladegeräte, Herzen an Ärzte – das IoT verbindet alles mit allem. TE erweitert diese Verbindung auf globaler Ebene mit stärkeren, zuverlässigeren Verbindungslösungen. Lassen Sie uns gemeinsam den Weg in eine besser vernetzte Zukunft einschlagen, in der alles möglich ist.

Die Technologie wird immer kleiner und intelligenter. Da immer mehr Geräte einem Netzwerk beitreten, benötigen Sie die Unterstützung, um Ihr WLAN auf die nächste Evolutionsstufe zu bringen: Wi-Fi 7. TE ist Ihr Partner hinter den Kulissen mit jahrzehntelanger Erfahrung in der Fertigung von Antennen. Wir entwickeln ständig maßgeschneiderte und Standardantennen, die jede neue Phase der drahtlosen Konnektivität ermöglichen. Gemeinsam können wir neue Möglichkeiten für die Zukunft der WLAN-Verbindung entwickeln.