Whitepaper

Sensorfusion in Neigungssensoren

Erfahren Sie, wie die Sensorfusion in der neuen Generation von Neigungssensoren eine entscheidende Rolle spielt.

EINFÜHRUNG

Ein Neigungs- oder Neigesensor liefert Informationen über die Winkelneigung relativ zur Gravitationskraft. Diese Informationen können verwendet werden, um den Status der Ausrüstung zu überwachen oder um die Eigenschaften eines Geräts oder Fahrzeugs zu steuern. Verschiedene Arten von Sensoren werden auch in verschiedenen Anwendungen eingesetzt. Günstige, oberflächenmontierte Neigungssensoren werden in der Handheld-Technologie immer beliebter. Sie werden verwendet, um den Winkel zu überwachen, in dem ein Telefon für die Auto-Drehfunktion gehalten wird. Spielkonsolen sind ein weiteres Beispiel für den Einsatz von Neigungssensoren.

Robuste Neigungssensoren werden in einer Vielzahl von Industriemaschinen sowie in einer Reihe von On- und Offroad-Fahrzeugen und Baumaschinen eingesetzt. Diese Sensoren werden für eine Vielzahl von Funktionen wie Fahrsteuerung, Niveauregulierung für das Fahrerhaus, Auslegerwinkelmessung sowie Kippschutz eingesetzt. In einer Reihe von Fahrzeugen und Baumaschinen werden Sicherheitsanforderungen hinzugefügt, die Sensoren zur Überwachung der Neigung oder des Gefälles erfordern, um die Sicherheit des Bedieners und der Anwesenden zu gewährleisten.

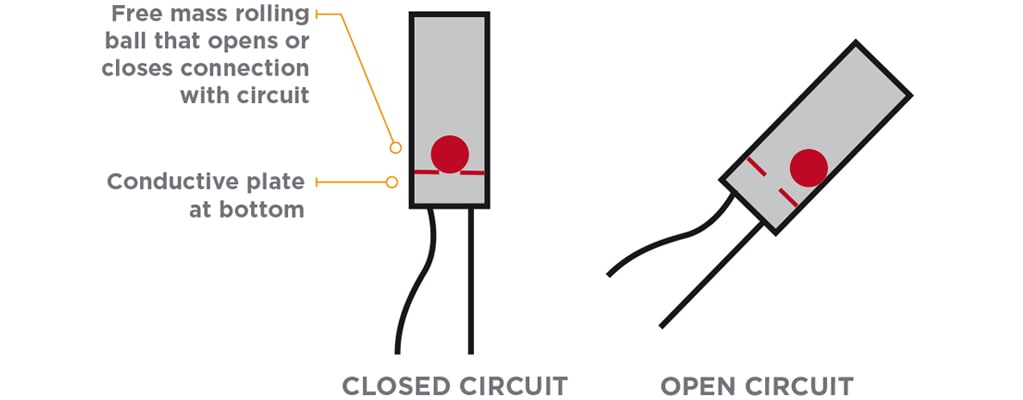

Die Technologie für Neigungs- oder Neigesensoren hat sich im Laufe der Jahre von einfachen Neigungsschaltern zu hochentwickelten vollelektronischen Sensoren entwickelt, die mehrere Sensortechnologien kombinieren. Vor vielen Jahren waren diese Geräte keine Sensoren, sondern Schalter, die aus einer rollenden Kugel mit darunter liegender leitfähiger Platte bestanden. Die Schalter wurden so konstruiert, dass ein ausreichender Neigungsgrad es dem Ball ermöglichen würde, nach unten zu rollen und eine elektrische Verbindung mit der Platte herzustellen, und dieses Signal könnte dann entweder als Indikator verwendet oder genutzt werden, um etwas ein- oder auszuschalten.

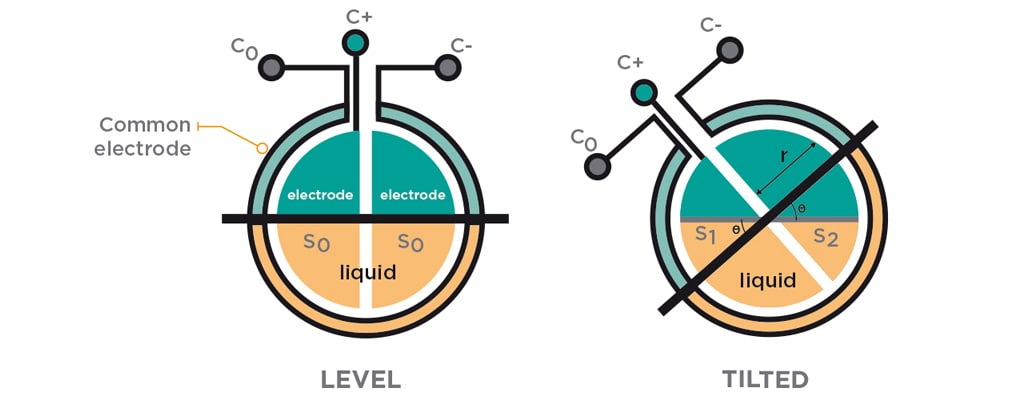

Frühe Neigungssensoren enthielten resistive oder kapazitive Flüssigkeiten in einer abgedichteten Kontaktkammer. Wenn sich die Kapsel Ende an Ende kippt, fließt die Flüssigkeit zur einen oder zur anderen Seite, wodurch sich der Widerstand oder die Kapazität eines internen Schaltkreises ändert. So ließe sich der Ausgang des Schaltkreises direkt überwachen, oder der Ausgang ließe sich verstärken oder in andere Ausgabeformate übersetzen. Während diese Sensoren in vielen Anwendungen genaue und zuverlässige Neigungsdaten liefern konnten, hatten sie mehrere Schwächen, darunter langsame Reaktion, Anfälligkeit für Vibrationen und Spritzen und begrenzte Lebensdauern.

MODERNE NEIGUNGS- ODER NEIGESENSOREN VERWENDEN IN DER REGEL DIE TECHNOLOGIE MIKROELEKTROMECHANISCHER SYSTEME (MEMS).

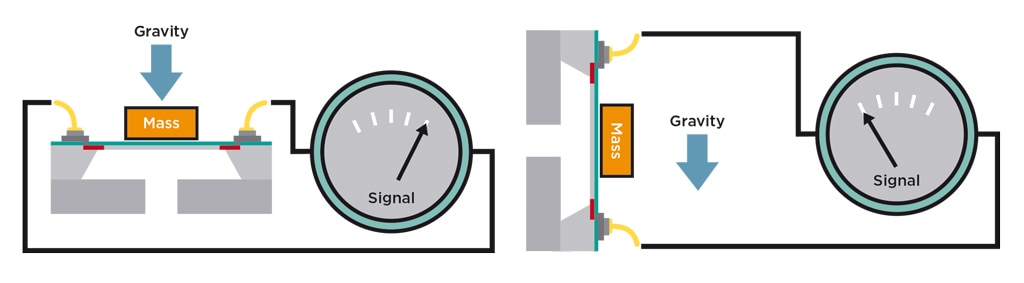

Solid State MEMS sind kleine Sensoren, die aus beweglichen Prüfmassenplatten bestehen, welche über ein mechanisches Aufhängungssystem an einem Bezugsrahmen befestigt sind. Dies ist eine Technik der Kombination von mechanischen und elektrischen Komponenten zusammen auf einem Chip, um ein System mit Miniaturabmessungen zu erzeugen. Bei einem MEMS-basierten Neigungssensor wird der Sensor-Siliziummatrize eine Masse hinzugefügt. In der horizontalen Position lenkt die Schwerkraft die Matrize (wie die Anwendung von Druck) ab und erzeugt eine elektrische Leistung. Wenn die Matrize in die vertikale Position gedreht wird, geht die Kraft auf der Matrize auf Null, ebenso wie die elektrische Leistung. Der Ausgang ist eine 16-Bit-Zweierkomplement-Zahl, die den Neigungswinkel in Grad angibt. Der MEMS-basierte Neigungssensor löste viele Probleme mit flüssigkeitsbasierten Technologien.

Die Funktion und Genauigkeit eines Neigungssensors wird von vielen Faktoren beeinflusst. Einige dieser Faktoren sind Schwerkraft, Temperatur, Kalibrierung des Neigungssensors, Linearität und Kreuzachsempfindlichkeit. Einige der wichtigsten Spezifikationen eines Neigungssensors:

- Achsenanzahl: Die Anzahl der Achsen ist ein wichtiger Faktor, da sie von Anwendung zu Anwendung variiert. In der Robotik kommt ein zweiachsiger Neigungssensor zum Einsatz. Bei Videogamecontrollern und Joysticks wird ein Drei-Achsen-Kippsensor benötigt. In einigen Smartphones kommen Vier-Achs-Sensoren zum Einsatz.

- Auflösung: Die vom Sensor erkannte minimale Neigung und Ausgabe

- Messbereich: Der Neigungsbereich, der vom Sensor behandelt werden kann. Einige Sensoren sind in der Lage, Messungen von nur 10° zu erreichen, während andere einen Bereich von bis zu 60°, 75° oder sogar 90° abdecken können.

- Rauschtoleranz: Rauschen führt tendenziell zu harmonischen Verzerrungen in der Funktion des Sensors, was zu Leistungsschwankungen und einer Verringerung der Systemeffizienz führt.

- Vibrationen und Stöße: Vibrationen können die Funktionalität des Sensors stören, und daher sind Vibrationsschutzmaßnahmen erforderlich, insbesondere wenn die Sensoren unter rauen Bedingungen eingesetzt werden, z. B. in Geländefahrzeugen oder Baustellen.

Außerdem ist es wichtig, zwischen (quasi) statischen und dynamischen Anwendungen zu unterscheiden. In einer dynamischen Anwendung wird der Sensor durch zusätzliche Beschleunigung beeinflusst, während diese in statischen oder Zeitlupenanwendungen in der Regel vernachlässigt werden können. Für die statische Neigungserfassung basieren gängige Sensoriken ausschließlich auf der Schwerkraft, z. B.

- Beschleunigungsmesser, heute in der Regel MEMS-Typ

- flüssigkeitsgefüllte Elemente, leitfähig oder nicht leitfähig mit elektronischer Auslesung

- Konvektionskontaktkammer mit Heizvorrichtung

- Pendel mit Kodierer oder Potentiometer

Statisch bedeutet, dass sich das Fahrzeug nicht bewegt oder das Fahrzeug sich mit konstanter Geschwindigkeit bewegt und Richtungsänderung oder Beschleunigung sehr niedrig ist. Mit anderen Worten, seine Bewegungsbahn ist eine ideale gerade Linie, z. B. keine Schlaglöcher und keine Kurven und auch Vibrationen sind minimal.

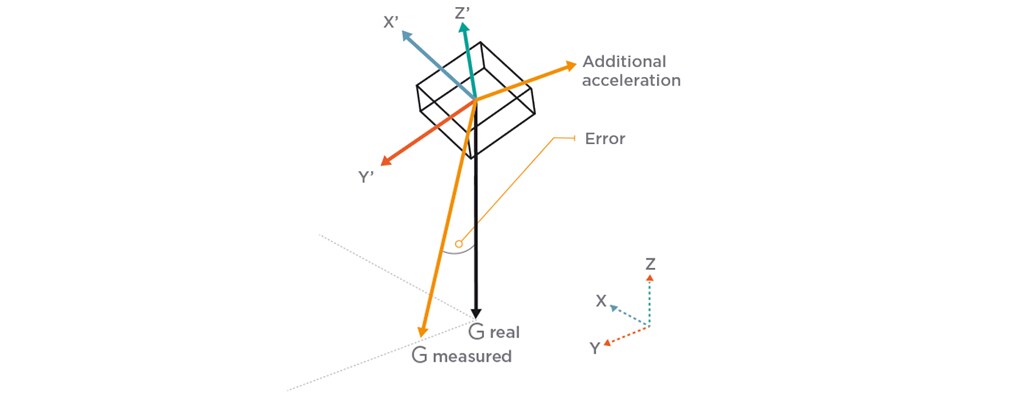

Warum ist dies bei der Verwendung eines Neigungssensors wichtig? MEMS-basierte Neigungssensoren nutzen die Schwerkraft als einwirkende Kraft auf das Sensorelement. Ein typischer Ansatz für einen MEMS-Kippsensor wäre ein 3-Achsen-Beschleunigungsmesser, bei dem die Schwerkraft je nach Neigungswinkel auf jede einzelne Achse wirkt und die Signale temperaturkompensiert und linearisiert werden und der tatsächliche Neigungswinkel aus den 3D-Beschleunigungsdaten berechnet wird. Jede zusätzliche Beschleunigung, z. B. Fahrzeuggeschwindigkeitsänderungen oder ein Schlagloch (Schock) oder Kurve, führt jedoch zu einer Verzerrung der berechneten Neigung, da der Beschleunigungsmesser die zusätzliche Beschleunigung „sieht“. Dies ist allen schwerkraftbasierten Geräten gemeinsam und kann große Fehler verursachen.

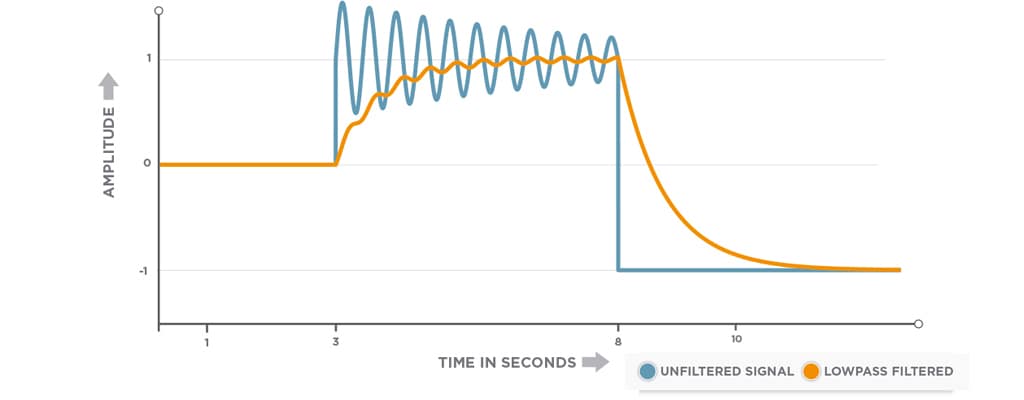

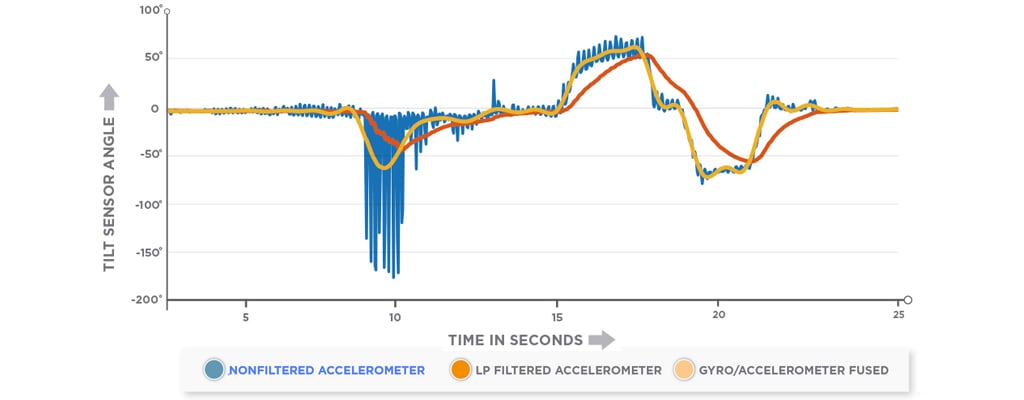

Während MEMS-Neigungssensoren von TE Connectivity (TE) bei Umgebungstemperatur eine ausgezeichnete Genauigkeit von mehr als ±0,15 ° bieten, können zusätzliche Beschleunigungen Fehler bis zu einigen Grad verursachen. Eine gängige Möglichkeit, die Ausgabe zu stabilisieren, ist die Implementierung von Tiefpassfiltern. Alle Neigungssensoren von TE nutzen dies. Mäßige Vibrationen und Stöße werden auf diese Weise ausreichend gedämpft, und in vielen Anwendungen ist dies ausreichend und liefert gute Ergebnisse. Der Hauptnachteil der Verwendung von Tiefpassfiltern besteht darin, dass sie mit einer Verzögerung der Ausgabe einhergeht und – aufgrund ihrer Beschaffenheit – die Ausgabe keine schnellen Positionsänderungen nachvollziehen kann. Dies ist vielleicht kein Problem, aber in einigen Anwendungen ist es. Bei einigen Anwendungen ist es notwendig, einerseits eine Annullierung der durch Stöße und Vibrationen verursachten Fehler und andererseits eine Ausgabe zu haben, die der tatsächlichen Ausrichtung des Fahrzeugs folgt. Ein reiner schwerkraftbasierter Sensor ist in diesem Fall keine Lösung, egal wie er funktioniert oder welche Art von Filterung oder Kompensation durchgeführt wird.

SENSORFUSION IST DER SCHLÜSSEL

Sensorfusion bedeutet, dass Informationen von verschiedenen Sensoren kombiniert werden, um das Ausgangssignal zu berechnen. Eine Kombination aus Beschleunigungsmesser und Gyroskop ist ein leistungsstarker Ansatz. Die Schwäche des einen Sensors wird durch die Stärke des anderen kompensiert.

Ein Gyrosensor misst die Dreh- oder Winkelgeschwindigkeit um eine bestimmte Achse. Beispielsweise kann in einem Flugzeug ein Gyroskop verwendet werden, um die Drehrate um die Flugzeugrollenachse zu messen. Das Gyroskop würde einen Wert ungleich Null messen, solange das Flugzeug rollt, zeigt aber Null an, wenn die Rolle anhält. Das bedeutet, dass ein Rollkreisel in einem Flugzeug in einer koordinierten Kurve mit einer 60-Grad-Bank einen Kurs von Null misst, so wie ein Flugzeug gerade und eben fliegt. Der aktuelle Rollwinkel kann durch Integration der Rollgeschwindigkeit über die Zeit angenähert werden, jedoch nicht ohne dass sich ein Fehler einschleicht. Außerdem driftet das Gyroskop im Laufe der Zeit, sodass sich im Laufe der Zeit zusätzliche Fehler ansammeln und Sie schließlich eine ungenaue Vorstellung von Ihrem aktuellen Rollwinkel relativ zum Horizont haben. Gyrosensoren allein können daher nicht verwendet werden, um ein Flugzeug oder ein Fahrzeug oder ein Gerät in einer bestimmten Ausrichtung zu halten. Für die meisten dynamischen Anwendungen benötigen Sie also sowohl einen Beschleunigungsmesser als auch einen Gyrosensor, um die Neigung zu messen und richtig auszuwerten.

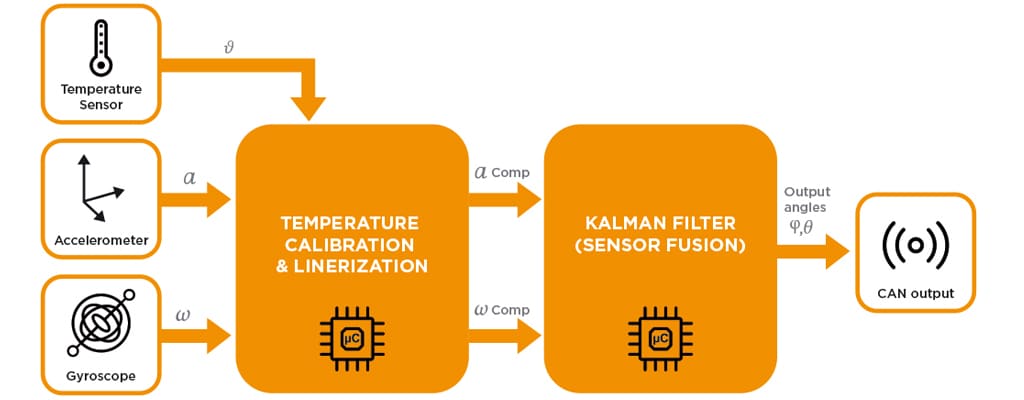

Die Lösung von TE, der AXISENSE-G, ist ein kreiselstabilisierter Neigungssensor, der einen 3-Achsen-Beschleunigungsmesser, ein Gyroskop und einen Temperatursensor zusammen mit einer hochentwickelten MCU und einer CAN-Bus-Schnittstelle in einem robusten und kompakten Gehäuse kombiniert. Algorithmen nehmen Daten von verschiedenen Sensoren, kompensieren Temperatureffekte und verschmelzen sie, um ein stabilisiertes, aber schnell verfolgbares Neigungsausgangssignal zu erhalten. Es gibt verschiedene Möglichkeiten, eine Fusion von Sensorsignalen zu implementieren.

KALMAN-FILTER

TE beschloss, den bekannten Kalman-Filter in einer erweiterten Implementierung zu verwenden, um die Sensordaten zu kombinieren und eine genaue und zuverlässige Ausgabe unter dynamischen Bedingungen für den AXISENSE-G-Neigungssensor bereitzustellen. Die Kalman-Filterung, auch bekannt als lineare quadratische Schätzung (LQE, Linear Quadratic Estimation), ist ein Algorithmus, der eine Reihe von Messungen verwendet, die im Laufe der Zeit beobachtet wurden und statistisches Rauschen und andere Ungenauigkeiten enthalten. Sie erzeugt Schätzungen unbekannter Variablen, die tendenziell genauer sind als die, die auf einer einzelnen Messung allein beruhen, indem eine gemeinsame Wahrscheinlichkeitsverteilung über die Variablen für jeden Zeitrahmen geschätzt wird. Benannt ist der Filter nach Rudolf E. Kálmán, einem der Hauptentwickler der zugrundeliegenden Theorie.

WICHTIGSTE VORTEILE

Der Hauptvorteil der Stabilisierung eines Neigungssensors durch die Verwendung eines Gyroskops besteht darin, dass dadurch die negativen Auswirkungen zusätzlicher kurzfristiger Beschleunigungen durch Geschwindigkeits- oder Richtungsänderungen sowie Stöße und Vibrationen deutlich reduziert werden. Manchmal wird der Begriff Trägheitsnavigationssystem („IMU“, Inertial Measurement Unit) verwendet, wenn von fusionierten Positionssensoren die Rede ist. TE verwendet diese Formulierung nicht, da sie üblicherweise im Zusammenhang mit der Navigation verwendet wird, die mit unterschiedlichen Anforderungen einhergeht.

Der AXISENSE-G-Neigungssensor konzentriert sich auf die Dämpfung von kurzfristigen Effekten. Da er keine globalen Positionsinformationen wie GPS-Daten verwenden muss, ist der Sensor kompakt, einfach zu montieren, robust und zuverlässig und sehr kostengünstig. Außerdem kann der AXISENSE-G-Neigungssensor von TE einen Standard-TE-Kippsensor ohne Gyroskop direkt ersetzen, da er den gleichen Sitz, die gleiche Form und Funktion hat und die gleiche CAN-Bus-Kommunikationsschnittstelle nutzt.

Übersicht

Die Neigungssensortechnologie hat sich im Laufe der Jahre von einfachen mechanischen Konstruktionen zu ausgefeilteren Flüssigkeitstechnologien entwickelt, die genaue und zuverlässige Neigungsinformationen über eine Vielzahl von Winkeln und in mehr als einer Achse lieferten. Die MEMS-Technologie ebnete den Weg für die Weiterentwicklung und Verfeinerung von Neigungssensoren, die Festkörperdesigns mit erhöhter Genauigkeit und Auflösung sowie robusteren und zuverlässigeren Designs ermöglichten. Filterung und Temperaturkompensation sorgten für eine genauere Neigungserfassung in einer breiteren Palette von Anwendungen und ermöglichten deren Verwendung in dynamischeren Anwendungen. Herkömmliche Neigungssensoren funktionieren jedoch nicht immer gut genug in Umgebungen mit starken Vibrationen und Stößen. Dieses Problem wird durch Sensorfusion angegangen – einer Verschmelzung von Daten aus Beschleunigungsmesser und Gyroskop, was zu einer neuen Generation von Neigungssensoren führt, die unter dynamischen Bedingungen reaktionsfähig bleiben, aber viel weniger von der Beschleunigung in der Anwendung beeinflusst werden.