Dehnungsmessstreifen-Architekturen

Dieser Artikel vergleicht die herkömmliche Folien-, Dünnschicht-, Silizium-Halbleiter- und Microfused-Silizium-Technologie.

Dehnungsmessstreifen erkennen kleinste Verformungen in Materialien – entscheidend für die Überwachung der strukturellen Integrität von Flugzeugtragflächen, Brücken und medizinischen Instrumenten. Sie messen die Dehnung als Verhältnis der Längenänderung zur ursprünglichen Länge (ΔL/L) und helfen Ingenieuren, Ausfälle zu vermeiden und die Leistung zu optimieren. Die geforderte Genauigkeit und Langlebigkeit sind für Ingenieure ausschlaggebend für die Wahl des geeigneten Dehnungsmessstreifens.

Unter den vielen verfügbaren Instrumenten zeichnen sich die Microfused™-Siliziumelemente von TE Connectivity durch ihre einzigartige Konstruktion und Leistung in anspruchsvollen Umgebungen aus. Diese Elemente werden in der Regel in Dehnungsmessstreifen-basierte Geräte wie Kraftsensoren und Druckwandler integriert. Microfused™-Sensoren verhindern das Eindringen von Wasser oder Verunreinigungen und verfügen über eine integrierte Wheatstone-Brücke, die die Signalverarbeitung vereinfacht. Wir werden untersuchen, wie sie sich im Vergleich zu herkömmlichen Folien-, Dünnschicht- und klassischen Silizium-Halbleiter-Dehnungsmessstreifen verhalten.

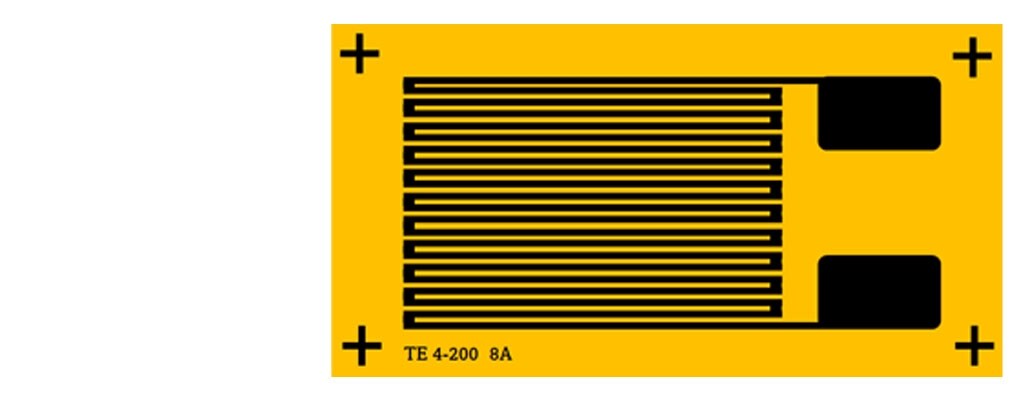

Folien-Dehnungsmessstreifen

Diese Geräte enthalten ein dünnes metallisches Foliensystem, das auf eine flexible Trägerschicht aufgebracht ist. Das schlangenförmige Muster des Gitters verlängert den Leiter auf kleinem Raum und erhöht so die Empfindlichkeit gegenüber Dehnung in der gewünschten Richtung. Das Trägermaterial bietet dem Foliensystem mechanische Stabilität und elektrische Isolierung. Die Klebeschicht verbindet Träger und Foliensystem mit der Oberfläche des zu messenden Objekts, während die Anschlussdrähte den Dehnungsmessstreifen mit externen Messgeräten wie einer Wheatstone-Brückenschaltung verbinden. Während in kontrollierten Umgebungen eine Schutzbeschichtung optional ist, ist sie in Außen- oder Industrieumgebungen häufig unerlässlich, um den Sensor vor Feuchtigkeit, Chemikalien und mechanischer Abnutzung zu schützen.

Anwendungsbereiche

Folien-Dehnungsmessstreifen werden aufgrund ihrer Wirtschaftlichkeit und einfachen Installation weit verbreitet eingesetzt – insbesondere für Strukturtests und in der Ausbildung.

- Allgemeine Strukturprüfungen: Geeignet zur Messung von Dehnungen in Trägern, Brücken, Gebäuden und mechanischen Komponenten. Folien-Dehnungsmessstreifen sind kostengünstig und lassen sich leicht auf verschiedenen Oberflächen anbringen.

- Bildungs- und Forschungseinrichtungen: Weit verbreitet in akademischen Laboren für Lehrzwecke und frühe Experimentierphasen aufgrund ihrer guten Verfügbarkeit und einfachen Handhabung.

- Kurzzeit- oder nicht kritische Überwachung: Effektiv für temporäre Belastungstests, Prototypenbewertungen oder Systeme, bei denen langfristige Haltbarkeit nicht entscheidend ist.

- Großflächige Sensoreinsätze: Aufgrund der geringen Kosten ist eine umfangreiche Installation an Strukturen zur verteilten Dehnungsüberwachung möglich.

- Kontrollierte Umgebungen: Zuverlässige Leistung in Innenräumen oder stabilen Bedingungen, ohne dass ein erweiterter Umweltschutz erforderlich ist.

Überlegungen

Anwendungen mit extremen Temperaturen, korrosiven Substanzen oder hohem Druck veranlassen Ingenieure häufig dazu, auf Folien-Dehnungsmessstreifen zu verzichten und stattdessen robustere Alternativen zu wählen.

Dünnfilm-Dehnungsmessstreifen

Dünnfilm-Dehnungsmessstreifen werden mit Hilfe von Mikrofabrikationstechniken hergestellt, bei denen eine dünne Schicht aus Metall oder Halbleitermaterial auf ein Substrat oder - bei einigen Anwendungen direkt auf die Oberfläche des Testobjekts. Wo elektrische Störungen die Leistung beeinträchtigen könnten, können die Ingenieure eine Isolierschicht zwischen dem Substrat und der Sensorschicht anbringen. In ähnlicher Weise kann eine Haftschicht wie Titan oder Chrom die Haftung zwischen dem Sensorfilm und dem Substrat verbessern. Dünne Leiterbahnen oder gebondete Drähte verbinden das Sensorelement mit externen Messkreisen. Wie bei Folienmessgeräten wird oft eine Passivierungsschicht aufgetragen, um das Messgerät vor Umwelteinflüssen zu schützen.

Anwendungsbereiche

Dünnschicht-Dehnungsmessstreifen werden wegen ihrer Präzision, Stabilität und Eignung für den Einsatz in rauen Umgebungen geschätzt.

- Luft- und Raumfahrt und Automobilbau: Geeignet für Hochtemperatur- und Hochbelastungsumgebungen dank ihrer robusten Konstruktion und minimalen Drift.

- Medizinische Geräte: Eingesetzt in Anwendungen, die Miniaturisierung und Biokompatibilität erfordern, wie etwa katheterbasierte Sensoren.

- MEMS-Geräte: In mikroelektromechanische Systeme integriert, um kompakte und hochsensible Dehnungsmessungen zu ermöglichen.

- Hochpräzise Instrumentierung: Geeignet für Laborgeräte, bei denen Genauigkeit und Wiederholbarkeit entscheidend sind.

- Eingebettete Überwachung: Können direkt auf Strukturkomponenten aufgebracht werden, um eine langfristige, integrierte Dehnungsüberwachung zu gewährleisten.

Überlegungen

Dünnschicht-Dehnungsmessstreifen sind häufig teurer und in der Herstellung komplexer als Folien-Dehnungsmessstreifen. Darüber hinaus erfordern sie spezielle Oberflächenbedingungen oder Substrate, um die Messschicht wirksam aufbringen zu können. Aufgrund ihrer begrenzten Flexibilität sind Dünnschicht-Dehnungsmessstreifen nicht für stark flexible oder unregelmäßige Oberflächen geeignet.

Silizium-Halbleiter-Dehnungsmessstreifen

Die Technologie der Silizium-Halbleiter-Dehnungsmessstreifen nutzt die piezoresistiven Eigenschaften von dotiertem Silizium zur Messung von Dehnungen. Im Gegensatz zu metallischen Dehnungsmessstreifen beruhen diese Geräte auf Änderungen der Kristallgitterstruktur von Silizium unter mechanischer Belastung. Diese Messstreifen enthalten ein dotiertes Siliziumelement (in der Regel p- oder n-Typ), dessen Widerstand sich aufgrund des piezoresistiven Effekts proportional zur mechanischen Dehnung verändert. Sie werden häufig direkt auf einem Siliziumwafer gefertigt oder auf einen starren Träger aufgebracht – in manchen Designs fungiert das Silizium selbst sowohl als Messelement als auch als Substrat. Ingenieure können Klebstoffe oder mikromechanische Verfahren einsetzen, um den Messstreifen an der Prüffläche zu befestigen. Metallkontakte (z. B. aus Aluminium oder Gold), die auf das Silizium aufgebracht werden, verbinden den Messstreifen mit der externen Elektronik. Für Sensoren, die für anspruchsvolle Umgebungen vorgesehen sind oder bei denen mit mechanischer Belastung zu rechnen ist, bieten Hersteller eine Schutzschicht oder ein Gehäuse an, um den Messstreifen zu schützen.

Anwendungsbereiche

Bekannt für ihre hohe Empfindlichkeit werden Silizium-Halbleiter-Dehnungsmessstreifen von Ingenieuren in Präzisions- und Hochleistungsanwendungen eingesetzt.

- Medizinische Geräte: Geeignet für Miniatursensoren in Kathetern, Implantaten und Diagnosegeräten aufgrund ihrer geringen Größe und hohen Empfindlichkeit.

- Luft- und Raumfahrt und Automobilbau: Eingesetzt in Umgebungen, die hohe Genauigkeit sowie Beständigkeit gegen Vibrationen und extreme Temperaturen erfordern.

- Drucksensoren: Häufig in MEMS-basierten Druckwandlern und Kraftaufnehmern integriert.

- Industrielle Überwachung: Geeignet für hochpräzise Kraft- und Drehmomentmessungen in Robotik- und Automatisierungssystemen.

- Unterhaltungselektronik: Eingesetzt in kompakten Geräten, die integrierte Sensortechnologien benötigen.

Überlegungen

Ingenieure müssen beim Einsatz von Silizium-Halbleiter-Dehnungsmessstreifen besondere Sorgfalt walten lassen, da diese spröde sind und unter übermäßiger mechanischer Belastung brechen können. Diese Messstreifen sind in der Herstellung teurer als Folien- oder Dünnschicht-Dehnungsmessstreifen und erfordern unter Umständen eine sorgfältige Handhabung und Verkapselung, um in rauen Umgebungen zuverlässige Ergebnisse zu gewährleisten.

Microfused™ Technologie

Die Microfused™-Technologie von TE Connectivity verwendet proprietäre piezoresistive Siliziumelemente, die mittels Hochtemperatur-Glasbonding direkt mit einer Metallmembran verschmolzen werden. Diese Sensorelemente werden in Dehnungsmessstreifen-basierten Geräten wie Kraftsensoren, Druckwandlern und Kraftaufnehmern eingesetzt. Dieses Design erzeugt ein robustes, monolithisches Sensorelement mit hervorragender Langzeitstabilität. Das mikromechanisch gefertigte, piezoresistive Siliziumelement enthält eine Wheatstone-Brücke, die mechanische Dehnung direkt in ein Spannungssignal umwandelt und so die Signalaufbereitung vereinfacht. Die Silizium-Sensorelemente sind dauerhaft über eine Hochtemperatur-Glasbondingschicht mit einer Edelstahlmembran verbunden, wodurch der Einsatz von Klebstoffen oder Schweißverbindungen entfällt. Anschlussdrähte werden mithilfe proprietärer Drahtbonding-Techniken mit den Siliziumelementen verbunden und ermöglichen zuverlässige Verbindungen zur Signalelektronik. Dies verbessert Empfindlichkeit, Stabilität und Haltbarkeit in rauen Umgebungen. Die gesamte Baugruppe ist in einem robusten, hermetisch abgedichteten Gehäuse untergebracht, das für den Einsatz unter extremen Umweltbedingungen und mechanischer Belastung ausgelegt ist.

Anwendungsbereiche

Geräte, die Microfused™-Sensorelemente enthalten, sind für Hochleistungs- und Serienanwendungen konzipiert, bei denen Haltbarkeit und Präzision entscheidend sind.

- Luft- und Raumfahrtsysteme: Eingesetzt in Flugsteuerungssensoren, zur Erkennung von Klappenblockierungen und in Rückmeldesystemen für Autopiloten.

- Medizinische Geräte: Geeignet für kompakte, hochpräzise Sensoren in Diagnose- und Therapiegeräten.

- Industrieautomation: Verwendet in Wägezellen, Kraftsensoren und Druckmessumformern für anspruchsvolle Industrieumgebungen.

- Automobilsysteme: Eingesetzt in Brems-, Lenk- und Federungssystemen, die robuste und zuverlässige Sensortechnologie erfordern.

- Prüf- und Messgeräte: In Präzisionsinstrumente integriert zur dynamischen Kraft- und Drucküberwachung.

Überlegungen

Aufgrund ihrer einzigartigen Eigenschaften können Microfused™-Dehnungsmessstreifen eine speziell angepasste Gehäuseausführung oder Elektronik für bestimmte Anwendungen erfordern. Diese Messstreifen sind aufgrund der fortschrittlichen Materialien und Herstellungsverfahren teurer als Folien-Dehnungsmessstreifen. Die Integration von Microfused™-Sensoren kann eine sorgfältige Konstruktionsplanung erfordern, um die Leistung in eingebetteten Systemen zu optimieren.

Vergleichsdiagramm

| Kategorie | Eigenschaften | Microfused-Silikon | Folie | Halbleiter (Silizium) | Dünnschicht |

|---|---|---|---|---|---|

| Leistung | Signalausgabe | Sehr hoch | Gering | Hoch | Mäßig |

| Signalstabilität | Hervorragend | Mäßig bis Schlecht | Sehr gut bis Ausgezeichnet (bei ordnungsgemäßer Verpackung) | Hervorragend | |

| Empfindlichkeit (K-Faktor) | 50 – 200 | 1 – 5 | 50 – 200 | ~2 | |

| Reaktionszeit | Schnell | Mäßig | Sehr schnell | Schnell | |

| Zuverlässig | Hysterese | Sehr niedrig | Mittlerer bis hoher Bereich | Sehr niedrig | Gering |

| Kriechwiderstand | Hervorragend | Schlecht | Hervorragend | Hervorragend | |

| Ermüdungslebensdauer | Sehr lang | Kürzer | Sehr lang | Lang | |

| Umweltbeständigkeit | Temperaturbereich | Bis 750 °F | Bis 350 °F | Bis 750 °F | Hoch (anwendungsabhängig) |

| Haltbarkeit | Hervorragend (glasgebunden, ermüdungsbeständig) | Mittel (organischer Träger, Klebstoffkriechen) | Ausgezeichnet (starre kristalline Struktur) | Hervorragend (starre Kristallstruktur) | |

| Leckrisiko | Dicht (hermetisch versiegelt) | Hohes Risiko (Klebstoffabbau) | Mittel (abhängig von der Montage) | Geringes Risiko (substratabhängig) | |

| Störunempfindlichkeit | Hoch | Gering | Hoch | Mäßig | |

| Kosteneffizienz | Größe | Kompakt | Größer | Mikrobearbeitbar | Ultradünn |

| Integration | Monolithisch (glasfaserverstärkt) | Oberflächenmontiert (Klebstoff) | Substratkompatibel (abhängig vom Design) | Substrat-integriert (hinterlegt) | |

| Kosten | Mäßig | Gering | Mittlerer bis hoher Bereich | Hoch |

Vorteil der Microfused Technologie

Wenn sie in Dehnungsmessstreifen-basierte Geräte integriert werden, bieten die Microfused™-Silizium-Sensorelemente von TE Connectivity mehrere entscheidende Vorteile und sind daher die überlegene Wahl für Hochleistungsanwendungen. Ihre einzigartige Konstruktion – bei der piezoresistives Silizium mittels Hochtemperatur-Glasbonding direkt mit einer Metallmembran verschmolzen wird – gewährleistet eine außergewöhnliche Langzeitstabilität und Haltbarkeit. ieses Design macht Klebstoffe oder Schweißverbindungen überflüssig, reduziert potenzielle Fehlerquellen und erhöht die Zuverlässigkeit. Die Integration einer Mikro-Wheatstone-Brücke in jeden Sensor vereinfacht die Signalverarbeitung, und TE’s proprietäre Drahtbonding-Techniken verbessern Empfindlichkeit und Stabilität.

In einem robusten, hermetisch abgedichteten Gehäuse verbaut, sind Microfused™-Geräte in der Lage, extremen Bedingungen standzuhalten, und eignen sich daher ideal für Anwendungen in der Luft- und Raumfahrt, Medizintechnik, Industrie, Automobiltechnik sowie in der Prüf- und Messtechnik. Insgesamt ermöglicht die Microfused™-Siliziumtechnologie von TE robuste, zuverlässige und leistungsstarke Dehnungsmesslösungen für präzise Messungen in einer Vielzahl kritischer Anwendungen.