Princípios Básicos das Células de Carga

Explore os conceitos fundamentais por trás das células de carga e conheça as principais características de desempenho e considerações ambientais.

Os princípios básicos de uma célula de carga envolvem os fatores fundamentais que influenciam a seleção e a aplicação de sensores. As principais considerações incluem se a célula de carga mede forças de compressão ou de tração, se foi projetada para cargas estáticas que mudam lentamente ou cargas dinâmicas com flutuações rápidas e se é compatível com configurações de eixo único ou de vários eixos. Compreender esses conceitos centrais é essencial para garantir um desempenho preciso e confiável em todas as aplicações.

Compressão vs. Tensão em Células de Carga

Células de carga medem força, e o tipo de força (compressão ou tensão) determina outras escolhas do projeto, da instalação e da aplicação.

As células de carga de compressão medem a força quando a carga é empurrada em sua direção, causando uma força de compressão. São tipicamente empregadas em balanças de caminhões e plataformas industriais ou de tanques, em que a célula de carga é montada sob uma estrutura ou plataforma.

Vantagens:

- Instalação simples para cargas estáticas

- Opções de alta capacidade

Riscos de erro:

- Distribuição desigual da carga

As células de carga de tensão medem a força quando a carga se afasta da célula de carga, causando uma força de tração. O monitoramento de balanças de guindastes e a medição de tensão de cabos são aplicações comuns para essas células de carga, em que a célula de carga está alinhada com a trajetória da carga.

Vantagens:

- Adequadas para cargas suspensas

- É capaz de medir forças dinâmicas em sistemas de elevação

Riscos de erro:

- Carga lateral ou desalinhamento

As células de carga combinadas podem medir tanto a tensão quanto a compressão. Tratam-se de sensores úteis para testar máquinas ou materiais.

As células de carga na medição de torque são mais complicadas porque, em vez de medir uma única força axial, seus sensores de torque (células de carga rotativas) medem a tensão de cisalhamento devido à torção. Quando colada a um eixo em ângulos de 45°, um dos medidores sofre tensão, enquanto a diagonal oposta sofre compressão. Nesse caso, a ponte de deformação usa deformações opostas para produzir um sinal diferencial proporcional ao torque.

A seleção do fator de forma correto da célula de carga começa com a identificação do tipo de força exigida pela aplicação. Tipos de força diferentes favorecem geometrias e tecnologias de detecção específicas que influenciam a precisão, a complexidade da instalação e a adequação a cargas estáticas ou dinâmicas.

Medições estáticas vs. dinâmicas

As medições estáticas se aplicam a cargas que permanecem constantes ou mudam muito lentamente ao longo do tempo. Uma balança de caminhão e uma célula de carga que mede um tanque estacionário são exemplos. Por outro lado, as medições dinâmicas envolvem forças que mudam rapidamente devido a movimento, vibração ou impacto.

Algumas das aplicações que frequentemente devem medir essas cargas dinâmicas são testes de colisão e monitoramento robótico. A distinção entre condições estáticas e dinâmicas influencia a seleção da célula de carga, o condicionamento do sinal e os requisitos de precisão. As aplicações estáticas priorizam a estabilidade de longo prazo e a fluência mínima, enquanto as aplicações dinâmicas exigem resposta rápida, alta frequência natural e filtragem eficaz de ruído para capturar com precisão as forças transitórias.

As aplicações de carga dinâmica exigem mais do que apenas detecção de alta velocidade, elas também requerem atenção cuidadosa à latência e à conformidade mecânica. A latência é o atraso entre uma alteração de força e a saída do sensor, o que pode afetar o controle em tempo real e a detecção de picos em sistemas de movimento rápido. A conformidade mecânica refere-se à flexibilidade no caminho da carga que pode absorver energia, retardar o tempo de estabilização e distorcer as medições sob mudanças rápidas de carga. Minimizar ambos é essencial para obter um desempenho preciso e de alta largura de banda.

Células de carga de eixo único vs. de múltiplos eixos

As células de carga são projetadas para medir a força, mas, dependendo da complexidade da aplicação, podem ser necessários sensores de eixo único ou de múltiplos eixos. Compreender as diferenças entre eles e saber quando usar um ou outro tem um grande impacto no sucesso da implementação.

| Recurso | Eixo único | Multi-eixo |

|---|---|---|

| Medição | Um eixo (tensão ou compressão) | Vários eixos (X,Y,Z) e, às vezes, torque |

| Prioridade de desempenho | Precisão em um caminho de carga bem definido | Análise vetorial de força total, minimiza erros fora do eixo |

| Quando escolher | Direção de carga previsível, aplicações sensíveis ao custo | Sistemas complexos, robótica, aeroespacial |

| Vantagens | Instalação simples, baixo custo, pequena área ocupada | Captura o perfil completo da carga, reduz os erros fora do eixo |

| Limitações | Sensível a erros fora do eixo, não pode medir momentos | Custo mais alto, calibração e processamento de sinais complexos |

| Complexidade da calibração | Básico, calibração de fábrica ou de campo | Avançado, requer calibração multiponto |

| Impacto nos custos | Baixo a moderado | Alta |

| Aplicações Típicas | Sistemas de pesagem, guindastes, testes de materiais | Atuadores robóticos, monitoramento estrutural aeroespacial, biomecânica |

As características de desempenho descrevem a eficácia do desempenho de uma célula de carga em condições reais e incluem vários fatores importantes. A exatidão e a precisão determinam a qualidade da medição, enquanto o tempo de resposta afeta a rapidez com que o sensor reage às mudanças de carga. A calibração e o desvio influenciam a estabilidade da medição de longo prazo, enquanto a vida útil e a confiabilidade refletem a durabilidade das células de carga sob estresse mecânico e ambiental. As restrições de tamanho e peso também afetam a integração, especialmente em sistemas compactos ou móveis. A compreensão dessas características ajuda a definir os requisitos técnicos e operacionais para uma implementação bem-sucedida.

Exatidão e precisão

Exatidão e precisão

A exatidão e a precisão são métricas essenciais para o desempenho da célula de carga, mas representam dimensões diferentes da qualidade da medição.

- A precisão descreve a quantidade de erro entre a saída medida e o valor real da carga aplicada.

- A precisão refere-se à repetibilidade das medições em condições idênticas, independentemente da proximidade do valor real.

Exemplo:

- Se uma força de 100 lb for aplicada e a célula de carga ler 99,9 lb, isso seria considerado de alta precisão.

- As medições repetidas variam de 100,1 lbs a 99,6 lbs, o que seria considerado alta exatidão e precisão.

- As medições repetidas variam de 101,5 lbs a 98,0 lbs, o que não seria considerado exato nem preciso.

| Especificação | Valor típico | Descrição | Impacto na Aplicação |

|---|---|---|---|

| Precisão | ±1,0% FS | Desvio do valor real da carga aplicada. | Determina a adequação para tarefas de precisão, como fechamento, pesagem ou verificação de força. |

| Linearidade e histerese combinadas | ±1,0% FS | Erro combinado de não linearidade e histerese. | Afeta a repetibilidade e a consistência em ambientes de carga cíclica ou bidirecional. |

| Deslocamento de zero (por °C) | ±0,05% FS/°C | Alteração na saída zero devido à variação de temperatura. | Crítico para instalações externas ou com variações térmicas, afeta a estabilidade da linha de base. |

| Mudança de sensibilidade (por °C) | ±0,05% FS/°C | Mudança na sensibilidade devido à variação de temperatura. | Influencia a precisão da escala em ambientes flutuantes, pode exigir compensação. |

Fontes de erro:

Vários fatores (mecânicos, ambientais e elétricos) podem degradar a exatidão e a precisão da célula de carga, cada um deles exigindo uma atenuação específica.

- Inconsistências mecânicas, como sobrecarga, carga lateral e montagem inadequada, podem distorcer as leituras do strain gauge ou introduzir concentrações de tensão. A fluência, ou seja, o desvio gradual da saída sob carga constante, é outro problema, especialmente em sistemas sem a devida compensação.

- Influências ambientais, como flutuações de temperatura, umidade e interferência eletromagnética, podem prejudicar o desempenho.

- O ruído do sinal, a resistência do cabo e as tensões de excitação instáveis afetam a confiabilidade da medição.

Do ponto de vista da calibração, as células de carga podem apresentar não linearidade, histerese, mudanças de equilíbrio zero e limites de resolução. Isso afeta a consistência e a precisão ao traduzir a força em sinais elétricos. A instalação adequada, a blindagem e a calibração regular são fundamentais para minimizar os erros e proporcionar um desempenho confiável, independentemente da aplicação.

Impacto da tecnologia

Para entender como esses erros podem se manifestar entre as tecnologias, comparamos as características de exatidão e precisão de quatro tecnologias comuns de células de carga, juntamente com os principais fatores que influenciam seu desempenho em várias condições operacionais.

| Tecnologia | Precisão | Precisão | Fatores de influência |

|---|---|---|---|

| Extensômetro | Moderada | Alta | Fluência adesiva, desvio de temperatura, histerese, fadiga mecânica, frequência de calibração |

| Capacitiva | Alta | Moderado a alto | Estabilidade dielétrica, umidade, contaminação, blindagem EMI, alinhamento mecânico |

| Piezoresistivo | Alta | Muito alta | Embalagem, encapsulamento, sensibilidade à temperatura, alinhamento mecânico |

| Hidráulico | Baixo a moderado | Baixo a moderado | Mudanças na viscosidade do fluido, desgaste mecânico, integridade da vedação, flutuações da pressão ambiente |

Influência do fator de forma

Além da tecnologia de detecção, o tamanho físico e a geometria de uma célula de carga podem afetar significativamente seu desempenho. As células de carga em miniatura, embora ideais para aplicações com restrições de espaço, são mais suscetíveis a erros de montagem, carga fora do eixo e efeitos térmicos. Por outro lado, as células de carga maiores oferecem maior estabilidade e resistência às influências ambientais, mas podem apresentar desafios com relação à resposta dinâmica e à complexidade da instalação. Independentemente do tamanho, a geometria e a configuração de montagem, como a planicidade da superfície, o alinhamento da carga e o caminho da carga, afetam de forma crítica a maneira como a tensão é medida. Isso faz com que a instalação adequada e a integração do projeto sejam essenciais para um desempenho confiável.

Tempo de resposta

A velocidade com que uma célula de carga reage às mudanças na força aplicada - conhecida como tempo de resposta - é uma métrica crítica de desempenho em aplicações industriais e de precisão. Ele determina não apenas a rapidez com que os dados são capturados, mas também a precisão com que esses dados refletem a dinâmica do mundo real. Em embalagens de alta velocidade, por exemplo, uma resposta lenta pode resultar em leituras de peso perdidas. Em sistemas críticos para a segurança, como guindastes ou vasos de pressão, a detecção tardia de sobrecargas pode comprometer a segurança do operador ou a conformidade com as normas.

O tempo de resposta é caracterizado por três parâmetros inter-relacionados:

- Tempo de subida: o tempo necessário para que o sinal atinja uma porcentagem específica de seu valor final após a aplicação de uma carga.

- Tempo de estabilização: a duração necessária para que o sinal se estabilize dentro de uma faixa de tolerância definida após um distúrbio.

- Largura de banda: a faixa de frequência (em Hz) na qual a célula de carga pode responder com precisão a entradas dinâmicas. Uma largura de banda maior permite uma resposta mais rápida e um melhor rastreamento de forças transitórias ou oscilantes.

Esses parâmetros são frequentemente especificados em padrões globais, como EN 45501, OIML R60 e ASTM E74, que definem limites de desempenho e métodos de teste para pesagem dinâmica e medição de força.

Efeitos da tecnologia no tempo de resposta

Comparação dos tempos de resposta típicos de quatro tipos comuns de células de carga, destacando sua velocidade relativa e adequação a várias aplicações.

| Tecnologia | Tempo de Resposta Típico | Desempenho dinâmico | Notas |

|---|---|---|---|

| Extensômetro | 10 - 100ms | Moderada | Altamente dependente do condicionamento do sinal e do amortecimento mecânico |

| Capacitiva | <10ms | Rápido | Resposta elétrica rápida, sensível ao ruído ambiental |

| Piezoresistivo | <5ms | Muito rápido | Excelente para medições dinâmicas, atraso mínimo |

| Hidráulico | >100ms | Lento | A inércia e o amortecimento do fluido retardam o tempo de resposta, adequado para cargas estáticas |

Fatores físicos que afetam o tempo de resposta da célula de carga

O comportamento mecânico da célula de carga e sua instalação têm um impacto significativo no tempo de resposta. A tabela a seguir resume os principais fatores físicos que afetam o tempo de resposta.

| Fator | Impacto no tempo de resposta | Descrição do efeito | Implicações para a engenharia |

|---|---|---|---|

| Amortecimento mecânico | A adição de amortecimento mecânico pode tornar a resposta mais lenta | Absorve a energia e retarda o tempo de estabilização mecânica, reduzindo as oscilações e o overshoot | Use o mínimo de amortecimento para cargas dinâmicas. Aplicar amortecimento para estabilidade em aplicações estáticas |

| Rigidez | O aumento da rigidez acelera a resposta | A maior rigidez acelera o tempo de assentamento e pode reduzir o atraso estrutural | Aumento da rigidez para melhorar a largura de banda e reduzir a oscilação |

| Massa | O aumento da massa torna a resposta mais lenta | A maior inércia resiste a mudanças rápidas de movimento ou força | A redução da massa melhora a resposta dinâmica, mas pode comprometer a durabilidade ou a capacidade de sobrecarga |

| Montagem e embalagem | A montagem flexível e vibratória desestabiliza a resposta | A montagem rígida e alinhada melhora a transmissão de tensão, as configurações macias ou desalinhadas a atrasam | Garanta uma montagem rígida e isolada de vibrações, evite interfaces flexíveis ou termicamente instáveis |

| Dinâmica de carga | A dinâmica da carga determina os requisitos de velocidade | Cargas que mudam rapidamente exigem uma rápida estabilização do sinal | Adequar a largura de banda do sensor à taxa de carga esperada, evitar filtragem excessiva em aplicações dinâmicas |

| Ambiente | Normalmente, a resposta é mais lenta | Os desvios de temperatura, a vibração e a contaminação podem distorcer ou atrasar a estabilização do sinal | Requer compensação (por exemplo, blindagem, sensores de temperatura) para manter uma resposta confiável |

| Fator de forma | Fatores de forma maiores reduzem o tempo de resposta | Geometrias maiores ou mais compatíveis amortecem ou atrasam a transmissão do sinal | Use projetos compactos e simétricos para obter uma resposta mecânica mais rápida, evite saliências excessivas |

Fatores elétricos que afetam o tempo de resposta da célula de carga

Principais fatores elétricos que influenciam o tempo de resposta da célula de carga. Esses elementos afetam a rapidez e a confiabilidade com que uma célula de carga pode detectar e transmitir alterações na força, com implicações diretas no projeto e no desempenho do sistema em aplicações dinâmicas.

| Fator | Impacto no tempo de resposta | Descrição do efeito | Implicações para a engenharia |

|---|---|---|---|

| Propriedades do material do sensor | Define a velocidade da linha de base | Determina a rapidez com que o elemento sensor reage à tensão ou à pressão | Escolha materiais de reação rápida, evite substâncias à base de fluidos |

| Circuito de condicionamento de sinal | Pode aumentar ou diminuir a resposta | Filtros, amplificadores e ADCs podem introduzir latência ou aumentar a clareza | Otimizar a largura de banda em relação ao ruído, evitar filtragem excessiva em sistemas dinâmicos |

| Preocupações ambientais | Pode desestabilizar a resposta | Temperatura, umidade e EMI podem causar desvios ou jitter | Proteja os componentes eletrônicos, use compensação de temperatura e revestimentos isolantes |

| Sensibilidade ao ruído elétrico | Células de carga excessivamente sensíveis podem retardar ou corromper os sinais | O ruído pode mascarar mudanças reais no sinal ou atrasar a detecção | Use entradas diferenciais, blindagem e amplificadores de baixo ruído |

Calibração e desvio

Métodos de calibração

A calibração da célula de carga pode ser realizada na fábrica ou no campo, cada método serve a propósitos diferentes.

- Calibração de fábrica: realizada sob condições controladas, usando padrões rastreáveis e equipamentos de precisão. Isso fornece uma linha de base confiável para a precisão e, muitas vezes, incorpora dados de calibração em sistemas digitais. No entanto, ele não leva em conta as influências específicas da instalação, como a tensão de montagem ou a variabilidade ambiental.

- Calibração de campo: realizada no local após a instalação para ajustar às condições do mundo real. Pode envolver pesos conhecidos, calibração de shunt ou ajuste baseado em software, e é essencial para manter a precisão ao longo do tempo, especialmente após eventos de sobrecarga ou mudanças ambientais.

Embora a calibração de fábrica ofereça alta precisão e rastreabilidade, a calibração de campo pode proporcionar um desempenho confiável no local da instalação. Muitas aplicações se beneficiam de uma abordagem híbrida, contando com a calibração de fábrica para a configuração inicial e usando a calibração de campo para verificação e ajuste contínuos. A escolha depende da sensibilidade da aplicação a fatores ambientais, dos requisitos regulamentares e da necessidade de recalibração dinâmica.

Desvio ao longo do tempo

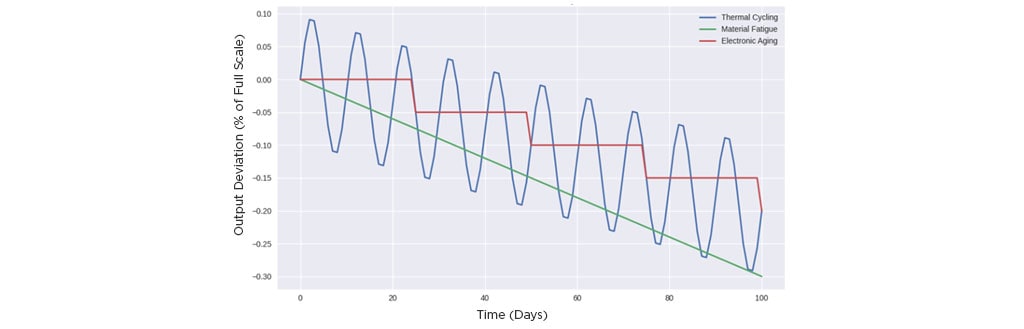

Os desvios graduais na saída da célula de carga podem comprometer a precisão da medição e a estabilidade da calibração. Pode ser resultado de ciclos térmicos, fadiga do material ou envelhecimento eletrônico. Cada um deles introduz alterações sutis, mas cumulativas, no equilíbrio zero, na sensibilidade ou na linearidade. Por exemplo, flutuações térmicas repetidas podem alterar a resistência do strain gauge, enquanto o estresse mecânico de longo prazo pode causar fluência ou mudanças microestruturais no elemento sensor. Os componentes eletrônicos, como amplificadores e ADCs, também podem se degradar, afetando a fidelidade do sinal. Esses efeitos costumam se desenvolver lentamente e são difíceis de detectar sem uma recalibração periódica. Esse gráfico ilustra como os mecanismos de desvio (térmico, mecânico e eletrônico) se acumulam ao longo do tempo na ausência de recalibração.

Desvio da célula de carga ao longo do tempo por tipo de influência

Comparação de Tecnologias

Calibração e desvio por tecnologia de célula de carga

A tabela a seguir destaca o impacto relativo da estabilidade da calibração e da suscetibilidade a desvios nas tecnologias comuns de células de carga. Ele identifica quais influências são mais predominantes para cada tipo e recomenda a calibração em campo quando apropriado. O objetivo é apoiar a seleção informada e as estratégias de manutenção com base nas demandas da aplicação e nas metas de desempenho de longo prazo.

| Tecnologia | Estabilidade da calibração | Suscetibilidade à deriva | Influência de deriva dominante | Recomendação de calibração em campo |

|---|---|---|---|---|

| Extensômetro | Moderada | Moderada | Ciclagem térmica, fadiga | Sim - sensível à instalação |

| Capacitiva | Alta | Moderada | Efeitos térmicos, interferência eletromagnética | Recomendado para ajuste de ruído |

| Piezoresistivo | Alta | Baixa | Envelhecimento eletrônico | Raramente - eletrônica estável |

| Hidráulico | Baixa | Alta | Fluência mecânica, envelhecimento fluido | Sim - recalibração frequente |

Práticas Recomendadas

Para garantir a precisão e a confiabilidade a longo prazo, as práticas recomendadas para gerenciar a calibração e o desvio começam com a seleção do método de calibração adequado com base na aplicação e na tecnologia. A calibração de fábrica fornece precisão de linha de base, enquanto a calibração de campo leva em conta as influências específicas da instalação. Em aplicações dinâmicas ou de alto risco, os intervalos regulares de recalibração devem ser baseados na frequência de carga, na exposição ambiental e nos requisitos regulamentares.

Quando há ciclos térmicos, vibração ou interferência eletromagnética, a compensação ambiental pode reduzir significativamente o desvio. Para sistemas críticos de segurança ou condições operacionais adversas, o sensoriamento redundante (por exemplo, células de carga duplas ou canais de medição paralelos) adiciona tolerância a falhas e detecção antecipada de desvio de calibração ou falha do sensor. Juntas, essas estratégias formam uma estrutura robusta para manter a integridade da medição ao longo do tempo.

Vida útil e confiabilidade

Compreender os fatores que influenciam a vida útil e a confiabilidade de células de carga é útil para selecionar a tecnologia certa e manter o desempenho a longo prazo. Esta seção examina como a fadiga mecânica, o estresse ambiental, a arquitetura do projeto e os modos de falha interagem em diferentes tipos de células de carga, fornecendo uma base para decisões informadas sobre manutenção e especificação

Fadiga mecânica e estresse ambiental

A fadiga mecânica e o estresse ambiental são fatores críticos que afetam diretamente a vida útil e a confiabilidade das células de carga. Ciclos de carga repetidos, especialmente aqueles que se aproximam da capacidade nominal da célula, podem induzir alterações microestruturais no elemento sensor. Isso pode levar à perda gradual da sensibilidade ou à deformação permanente. O efeito dessa fadiga se intensifica em ambientes com alta vibração, choque ou perfis de carga inconsistentes. Ao mesmo tempo, fatores ambientais, como flutuações de temperatura, umidade e exposição a substâncias corrosivas, podem degradar os adesivos de strain gauge, alterar a resistência elétrica e acelerar o envelhecimento dos componentes eletrônicos. Com o tempo, essas influências combinadas aumentam a probabilidade de desvio, instabilidade do sinal ou falha. Isso faz com que a calibração proativa e os elementos de proteção do projeto sejam essenciais para manter a integridade da medição a longo prazo. O impacto desses estressores varia de acordo com a tecnologia de célula de carga utilizada.

Comparação de Tecnologias

Vida útil e confiabilidade por meio da tecnologia de célula de carga

Esta tabela fornece uma visão geral comparativa do desempenho de diferentes tecnologias de células de carga ao longo do tempo, especialmente sob estresse mecânico e ambiental. Ele destaca a vida útil esperada, a confiabilidade e outros fatores, oferecendo uma referência prática para a seleção de sensores com base nas demandas de durabilidade e manutenção.

| Tecnologia | Tempo de vida típico | Confiabilidade sob Condições Severas | Suscetibilidade à deriva | Necessidades de manutenção | Notas sobre os modos de falha |

|---|---|---|---|---|---|

| Extensômetro | 5 a 10 anos | Moderada | Moderado (térmico, fadiga) | Recalibração periódica | Degradação do adesivo, rachaduras por fadiga |

| Capacitiva | 10 a 15 anos | Alta | Baixo - moderado (EMI, temperatura) | Afinação ocasional | Sensível a ruídos elétricos |

| Piezoresistivo | 10 a 20 anos | Alta | Baixo (eletrônicos envelhecidos) | Mínimo | Estável, a menos que seja exposto a condições extremas |

| Hidráulico | 5 a 10 anos | Baixo a moderado | Alta (envelhecimento fluido, fluência) | Calibração frequente | Desgaste da vedação, degradação do fluido |

Modos de falha

As células de carga estão sujeitas a vários modos de falha que podem comprometer a precisão da medição e a confiabilidade do sistema ao longo do tempo.

- O rompimento do fio geralmente é causado por vibração, flexão ou alívio de tensão deficiente, o que pode levar a sinais intermitentes ou à perda total da saída, especialmente em instalações com movimento frequente ou expansão térmica.

- A degradação da vedação é comum em células de carga hidráulicas e ambientalmente expostas, vazamentos na vedação permitem a entrada de umidade ou contaminantes no compartimento do sensor. Isso acelera a instabilidade elétrica e a corrosão.

- A fadiga do diafragma é normalmente encontrada em projetos de strain gauge e piezoresistivos. A fadiga do diafragma resulta de ciclos repetidos que enfraquecem gradualmente o elemento sensor. A fadiga pode levar à deriva, histerese ou ruptura.

A identificação precoce desses modos de falha por meio de inspeção de rotina e monitoramento de sinal é essencial para manter medições de carga seguras e precisas. Além do material e do projeto elétrico, a configuração física também desempenha um papel fundamental na confiabilidade de longo prazo.

Considerações sobre o fator de forma

O fator de forma desempenha um papel fundamental na determinação da vida útil e da confiabilidade das células de carga, principalmente quando se depara com restrições de espaço, carga dinâmica ou condições adversas. Os projetos compactos podem oferecer flexibilidade de instalação, mas geralmente sacrificam a robustez mecânica, tornando-os mais suscetíveis à fadiga ou ao estresse térmico. Fatores de forma maiores permitem diafragmas mais espessos, melhor distribuição de tensão e melhor dissipação de calor, o que pode prolongar a vida útil e reduzir o desvio. Além disso, a orientação e a configuração de montagem (compressão versus tensão, flange versus rosca) podem influenciar a resistência da célula de carga à vibração, ao choque e à degradação da vedação.

Os sensores de filme fino, embora compactos e responsivos, podem ser mais vulneráveis a danos na superfície e à fadiga do que os projetos de sensores em massa, que oferecem maior resistência mecânica. Da mesma forma, os elementos sensores incorporados oferecem melhor proteção contra os estressores ambientais em comparação com os projetos expostos, que são mais acessíveis, mas propensos à contaminação e ao desgaste.

A seleção de um fator de forma que se alinhe às demandas mecânicas e à exposição ambiental é essencial para maximizar o desempenho de longo prazo e minimizar o risco de falhas.

Restrições

A integração do desempenho e a adequação do aplicação são diretamente afetadas pelo tamanho e pelo peso dos componentes. Em sistemas compactos, a minimização do espaço ocupado pela célula de carga exige uma otimização cuidadosa da colocação do strain gauge, do condicionamento do sinal e da geometria mecânica para preservar a sensibilidade e a linearidade. Células de carga menores são mais vulneráveis a complicações decorrentes de carga fora do eixo e desvio térmico. Isso requer estratégias de compensação aprimoradas e usinagem de precisão. A redução de peso é igualmente essencial em aplicações dinâmicas ou móveis, nas quais o aumento da massa pode aumentar a inércia, reduzir a capacidade de resposta ou distorcer a transmissão de força. Os engenheiros devem equilibrar essas restrições com a integridade estrutural, garantindo que as limitações de tamanho e peso não comprometam a proteção contra sobrecarga ou a estabilidade de longo prazo. Em última análise, o desafio está em projetar células de carga que forneçam medições precisas e repetíveis e, ao mesmo tempo, estejam em conformidade com as restrições espaciais e de massa do sistema.

Impacto na miniaturização

Essas compensações entre tamanho, peso e desempenho exigem uma consideração cuidadosa por parte dos engenheiros que desenvolvem células de carga miniaturizadas para aplicações médicas e aeroespaciais. Esses setores priorizam componentes compactos e leves para atender a restrições espaciais e operacionais rigorosas, mas isso pode introduzir desafios em termos de precisão, durabilidade e integração. Por exemplo:

- Dispositivos médicos: Os dispositivos de diagnóstico implantáveis ou portáteis exigem células de carga ultraminiatura que mantenham alta sensibilidade. Entretanto, a miniaturização pode reduzir a área de superfície do strain gauge, aumentando o ruído e limitando a resolução.

- Sistemas aeroespaciais: A economia de peso é fundamental para a eficiência do combustível e a maximização da carga útil, mas as células de carga menores podem sofrer com a redução da capacidade de sobrecarga e com o aumento dos impactos da vibração e do ciclo térmico.

- Seleção de materiais: As ligas leves ou os compostos podem reduzir a massa, mas introduzem desafios na resistência à fadiga ou na estabilidade de longo prazo sob cargas cíclicas.

- Integridade de sinal: Comprimentos de cabos mais curtos e embalagens mais apertadas podem aumentar a interferência eletromagnética, exigindo blindagem avançada ou condicionamento de sinal

| Setor | Restrições de tamanho | Restrições de peso | Compensações de desempenho | Estratégias de mitigação |

|---|---|---|---|---|

| Setor Médico | Deve caber em dispositivos portáteis ou implantáveis | Mínimo para evitar o desconforto do paciente ou o volume do dispositivo | Área reduzida do strain gauge, aumento do ruído, resolução limitada | Uso de tecnologia MEMS, condicionamento de sinal avançado, usinagem de precisão |

| Aeroespaço | Deve ser integrado em montagens compactas e multifuncionais | Essencial para a eficiência de combustível e otimização da carga útil | Menor capacidade de sobrecarga, maior sensibilidade à vibração, desvio térmico | Ligas leves, amortecimento de vibrações, algoritmos de compensação térmica |

Essas compensações devem ser estrategicamente equilibradas para garantir a medição confiável da força sem comprometer o desempenho crítico da missão.

Comparação de Tecnologias

Restrições de tamanho e peso

Diferentes tecnologias de células de carga respondem de forma única às restrições de tamanho e peso, influenciando sua adequação a aplicações específicas. A tabela a seguir compara como as compensações de design - como limites de miniaturização, demandas estruturais e complexidade de integração - moldam o desempenho entre as tecnologias. A compreensão dessas distinções ajuda os engenheiros a selecionar a solução de detecção mais adequada para ambientes em que o espaço e a massa são escassos.

| Tecnologia | Restrições de tamanho | Restrições de peso | Aplicações Típicas |

|---|---|---|---|

| Extensômetro | Possibilidade de miniaturização moderada, limitada pela colocação do medidor e pela colagem | Projetos leves são viáveis, o suporte estrutural ainda é necessário | Escalas industriais, aeroespacial, robótica |

| Capacitiva | Altamente adaptável à miniaturização, ideal para MEMS e dispositivos em microescala | Extremamente leve, adequado para tecnologia portátil e vestível | Dispositivos médicos, eletrônicos de consumo |

| Piezoresistivo | Possibilidade de integração compacta, sensível ao estresse da embalagem | Leve, mas requer um alojamento estável para reduzir a deriva | Sensores biomédicos, sensores de pressão automotivos |

| Hidráulico | Volumoso devido às câmaras de fluido e às ligações mecânicas | Mais pesado por natureza, não é ideal para sistemas móveis ou sensíveis ao peso | Monitoramento industrial e estrutural para serviços pesados |

Comparação do fator de forma

Restrições de tamanho e peso

A tabela a seguir fornece um detalhamento visual de como os fatores de forma comuns das células de carga, como panqueca, viga em S, recipiente e tensão/compressão, influenciam as restrições de tamanho e peso no projeto e nas aplicações.

| Tecnologia | Considerações sobre o tamanho | Considerações sobre peso | Casos de uso típicos |

|---|---|---|---|

| Panqueca (perfil baixo) | Amplo diâmetro com altura mínima, ideal para espaços verticais apertados | Geralmente leve, mas pode exigir placas de montagem para estabilidade | Aeroespacial, robótica, automação industrial |

| Feixe S | Compacto e simétrico, fácil de integrar em pequenas montagens | Leve e versátil, adequado para sistemas portáteis | Dispositivos médicos, testes de materiais, tensão/compressão em pequena escala |

| Recipiente | Perfil cilíndrico mais alto, requer mais espaço vertical | Mais pesado devido à carcaça robusta, otimizado para cargas de alta capacidade | Monitoramento estrutural, pesagem industrial pesada |

| Tensão / Compressão | Varia muito, geralmente é projetado para caminhos de carga axial com o mínimo de pegada lateral | O peso depende da capacidade, opções de baixo perfil disponíveis para aplicações móveis | Balanças de guindaste, feedback do atuador, ligações aeroespaciais |

Condições Ambientais

A definição dos requisitos ambientais é fundamental para garantir a confiabilidade e a segurança da célula de carga. As classificações ambientais podem afetar o desempenho, a expectativa de vida e a precisão de longo prazo em condições reais. Esses fatores geralmente determinam a confiabilidade de longo prazo mais do que a própria tecnologia de detecção. As subseções a seguir descrevem as considerações mais comuns.

Faixa de temperatura

É importante considerar a faixa de temperatura operacional total da aplicação da célula de carga. Grandes oscilações de temperatura podem causar desvio térmico e mudança de zero, reduzindo a precisão. Aplicações como pesagem externa ou sistemas aeroespaciais exigem sensores com compensação de temperatura ou gabinetes com controle climático.

Proteção contra Ingresso (Classificação IP)

A umidade, a poeira e os produtos químicos corrosivos degradam o desempenho do sensor e reduzem sua vida útil. Os invólucros com grau de proteção IP e os materiais resistentes à corrosão, como aço inoxidável ou alumínio anodizado, são essenciais para ambientes adversos. A vedação hermética e o encapsulamento em epóxi protegem os strain gauges e os componentes eletrônicos.

A classificação IP é um sistema de classificação global padronizado que indica o nível de proteção contra poeira e água. A classificação consiste nas letras IP seguidas de 2 dígitos. O primeiro dígito indica o nível de proteção contra objetos sólidos.

| Dígito | Nível de proteção contra sólidos | Nível de proteção contra água |

|---|---|---|

| 0 | Nenhum | Sem proteção |

| 1 | Objetos com mais de 50 mm (2 polegadas) | Gotejamento de água (vertical) |

| 2 | Dedos, etc. acima de 12,5 mm (0,5 polegada) | Gotejamento de água (ângulo de até 15°) |

| 3 | Ferramentas/fios com mais de 2,5 mm (0,1 polegada) | Pulverização de água (ângulo de até 60°) |

| 4 | Fios pequenos com mais de 1 mm (0,04 polegada) | Respingos de água (em qualquer direção) |

| 5 | Proteção contra poeira (entrada limitada) | Jatos de água |

| 6 | À prova de poeira (sem entrada) | Jatos de água intensos |

| 7* | --- | Imersão temporária (< 30 min) |

| 8* | --- | Imersão contínua (profundidade especificada) |

| 9* | --- | Jatos de água de alta pressão e alta temperatura |

*Observação: somente os números de 0 a 6 se aplicam ao primeiro dígito e 0 a 9 se aplicam ao segundo dígito

Resistência à corrosão

O tratamento da resistência à corrosão é importante para a durabilidade e a confiabilidade das células de carga. Isso é especialmente importante em ambientes externos ou em áreas onde ocorrem condições adversas. A vedação hermética, os gabinetes com classificação IP e os materiais especiais podem oferecer excelente proteção. A seleção do material também é importante para reduzir a possível corrosão.

Corpo da célula de carga: O corpo da célula de carga é, normalmente, o elemento mais vulnerável, uma vez que costuma estar em contato direto com umidade, produtos químicos, névoa salina ou ambientes ácidos.

- O aço inoxidável de alta liga oferece alta resistência à corrosão para as aplicações mais exigentes.

- O alumínio anodizado duro é frequentemente usado para sistemas leves que exigem resistência moderada à corrosão.

- Os revestimentos ou chapas de proteção também podem aumentar a durabilidade das superfícies do corpo da célula de carga.

Extensômetros: A exposição à entrada de umidade é um sério fator de risco para os strain gauges. A corrosão pode ter um grande impacto na operação desses componentes.

- A vedação hermética da cavidade do strain gauge pode proporcionar um nível de proteção para os strain gauges.

- O encapsulamento epóxi também pode oferecer proteção contra a entrada.

- As vedações entre vidro e metal também são bastante eficazes para essa finalidade.

Conectores elétricos: A corrosão nos pontos de conexão devido à umidade ou à exposição a produtos químicos pode afetar seriamente a confiabilidade e a precisão do sensor. Esses riscos podem ser atenuados por meio de várias abordagens.

- Cabos blindados com revestimentos à prova d'água podem evitar que a umidade invada o ponto de conexão.

- Os conectores com classificação IP podem ser especificados para interfaces vedadas para minimizar o risco de corrosão.

Adesivos de colagem: Os adesivos usados para unir os strain gauges ao corpo podem se degradar com o tempo, apresentando um risco significativo de corrosão. Os adesivos de colagem de alto desempenho classificados como resistentes a produtos químicos e térmicos podem ser bastante eficazes se sua resistência for direcionada a ambientes adversos específicos da aplicação.

Compatibilidade eletromagnética (EMC)

A interferência eletromagnética pode causar desvio de sinal, ruído ou falha em circuitos sensíveis de células de carga. É importante considerar a proteção contra interferência eletromagnética (EMI), interferência de radiofrequência (RFI) e descarga eletrostática (ESD) ao selecionar células de carga. As medidas a seguir podem melhorar a segurança do sinal, aumentar a vida útil da célula de carga e confirmar a conformidade com os padrões do setor.

- Cabos blindados: Os fios de par trançado com blindagem trançada ou de alumínio, aterrados em uma extremidade, podem ser eficazes para evitar interferência nas linhas de sinal.

- Gaiola de Faraday: Os invólucros de metal com vedações condutoras funcionam como uma gaiola de Faraday para bloquear EMI/RFI externos.

- Filtros: As esferas de ferrite, os capacitores e os filtros passa-baixa nas linhas de sinal e de energia suprimem o ruído de alta frequência e os picos de tensão.

- Aterramento: O aterramento adequado do corpo da célula de carga, da blindagem do cabo e do equipamento de processamento de sinal fornece um caminho de baixa impedância para correntes parasitas e descarga estática.

- Circuitos de proteção ESD: Os diodos TVS (Transient Voltage Suppression, supressão de tensão transiente) ou supressores de ESD nas linhas de E/S podem reduzir significativamente o risco de danos causados por descarga eletrostática.

- Isolamento elétrico: O isolamento óptico ou baseado em transformador nos módulos de condicionamento de sinal evita a interferência conduzida entre a célula de carga e os sistemas de aquisição de dados.

- Práticas recomendadas para placas de circuito impresso: O uso de traços de impedância controlada, planos de aterramento e separação de caminhos analógicos/digitais ajuda a minimizar a EMI interna e a diafonia.

Resistência a Choque e Vibração

Para aplicações móveis, automotivas, aeroespaciais e de maquinário industrial, a capacidade de suportar choques mecânicos e vibrações sem degradar o desempenho da célula de carga é imperativa. Nessas aplicações, projetos robustos ou recursos de amortecimento de vibrações devem ser implementados sempre que possível.

Instalação e manutenção

A instalação adequada e a manutenção contínua são essenciais para obter medições consistentes e confiáveis e prolongar a vida útil das células de carga. Esta seção descreve as principais considerações sobre montagem, fiação, calibração e solução de problemas comuns.

Considerações sobre a montagem

- Confirme se a superfície de montagem é plana, rígida e livre de contaminantes para evitar tensões irregulares e cargas fora do eixo.

- Use as especificações de torque corretas para os parafusos a fim de evitar a distorção do corpo da célula de carga.

- Alinhe o caminho da carga precisamente com o eixo do sensor para minimizar os erros de medição.

- Para aplicações dinâmicas, incorpore isolamento de vibração ou suportes de amortecimento quando necessário.

Fiação e condicionamento de sinal

- Encaminhe os cabos para longe de fontes de ruído elétrico, como motores ou linhas de alta tensão.

- Use cabos de par trançado blindados para reduzir a interferência eletromagnética (EMI)

- Mantenha o alívio de tensão adequado nos pontos de entrada do cabo para evitar a fadiga do fio.

- Verifique as práticas de aterramento e blindagem para garantir a integridade do sinal.

Procedimentos de calibração

- Realize a calibração de fábrica para obter a precisão e a rastreabilidade da linha de base.

- Realize a calibração em campo após a instalação para levar em conta as influências de montagem e as condições ambientais.

- Use pesos de teste certificados ou métodos de calibração de fechamento para verificação.

- Programe a recalibração periódica com base nas demandas da aplicação (por exemplo, a cada 6-12 meses para cargas estáticas, mais frequentemente para sistemas dinâmicos).

Modos de falha comuns e solução de problemas

- Quebra de fio: Geralmente causada por vibração ou alívio de tensão deficiente. Inspecione os cabos regularmente e substitua a fiação danificada quando observado.

- Degradação do selo: A entrada de umidade pode levar à corrosão ou à instabilidade do sinal. Verifique as vedações e substitua-as se estiverem comprometidas.

- Fadiga do diafragma: Sobrecargas repetidas ou tensões cíclicas podem causar desvios ou falhas. Monitore a saída quanto a sinais de histerese ou deformação.

- Ruído ou desvio de sinal: Pode ser resultado de EMI, flutuações de temperatura ou conexões soltas. Verifique a integridade da blindagem, do aterramento e do conector.

Melhores práticas: Implemente inspeções de rotina, mantenha um registro de calibração e registre todas as atividades de manutenção. A detecção precoce de anomalias pode evitar paralisações dispendiosas e garantir a confiabilidade a longo prazo.