次世代の製造

イノベーション

導電性プラスチックは、次世代エレクトロニクス向けの、軽量で低コストなコネクティビティ ソリューションを提供します。

著者:

Julia J. Wang、Staff Scientist、Composite Materials

Megan Beers、Staff Scientist、Composite Materials

ペーパー クリップから食品パッケージ、衣類、医療用インプラント、コンピュータ、自動車、宇宙船にいたるまで、あらゆる製品にプラスチックが使用されています。 低コスト、軽量、加工の容易さ、汎用性といった特長に加えて、格段に優れた耐湿性と耐薬品性から、プラスチックは従来の金属、セラミック、ガラスといった素材に代わって、多くの業界で新製品の開発に使われています。しかしプラスチックは通常、電気や熱の絶縁体であり、電気製品や電子機器で電気や熱の伝導体として使用できません。ポリアニリンなどの本質的導電性ポリマ (ICP) はいくつか知られていますが、ICP の大部分は伝導率が限られ、熱可塑性樹脂のような溶融加工もできません。

導電性プラスチックは、金属と比べ、製品エンジニアに大きな設計の自由をもたらします。

過去数十年にわたり、数多くの導電性プラスチック製品が開発されてきました。 それらの製品には、静電気 (ESD) 防止から電磁障害 / 無線周波数干渉 (EMI/RFI) シールド、また信号伝送にいたるまで、さまざまな機能を備えたものがあります。それらは一般的に、熱可塑性樹脂に導電性粒子を充填した導電性プラスチックであり、プラスチックの利点と充填剤の伝導率を活用するものです。このような導電性プラスチックは従来のプラスチックよりも全般的に高い放熱性を備えますが、熱管理が重要な用途では電気的絶縁性と熱伝導性を合わせ持つプラスチックに幅広い関心が集まっており、自動車用電子部品、発光ダイオード (LED)、太陽光発電 (PV) などで使用例が見つかります。いずれのタイプの導電性プラスチックも、射出成形や押出成形といった従来の手法や、3D プリントなどの新しい積層造形製造技術で、さまざまな形状やサイズに加工できます (コネクタ ハウジング、グランド プレーン、チューブ、テープなど)。導電性プラスチックは、金属と比べ、製品エンジニアに大きな設計の自由をもたらします。

課題と制約

導電性プラスチックは、厳密には金属でもプラスチックでもありません。 実際のところ、伝導率は金属より低く、機械的特性もプラスチックと比べて低くなっています。導電性充填剤として一般的に挙げられるものに、(1) 炭素系物質 (カーボン ブラック、グラファイト、カーボン ナノチューブ、グラフェンなど)、(2) 金属 (銀、銅、ニッケル、スズ、アルミニウム、ステンレス鋼などを繊維、フレーク、樹枝状結晶、楕円体の形で利用)、(3) これらの組み合わせ (ニッケル被覆炭素繊維、銀めっきアルミニウム粉末など) があります。導電性プラスチック技術の課題には、炭素系充填剤の伝導率の制限、比較的高コストで比重の大きい貴金属の使用、銅とアルミニウムが受ける酸化と腐食の問題、材料加工の難しさ、高濃度の充填剤の使用により材料に見られる機械的特性の低下があります。電気的絶縁性と熱伝導性を求める用途では、六方晶窒化ホウ素、窒化アルミニウム、アルミナなどが一般的に使用される充填剤です。この業界の重要な課題は、加工性と機械的特性の制約の中で、高い熱伝導率を達成し、理想的には等方性を実現することです。

TE における導電性プラスチック

TE Connectivity (TE) の Enterprise Technical Center Materials Group は、独自の導電性プラスチック材料プラットフォームを開発しました。 このプラットフォームは、革新的な金属間充填剤技術、適切なポリマの選択、熟練した加工技術によって実現しました。

TE の導電性プラスチック

6 つの利点

- 国際標準軟銅 (IACS) の 1% に達する高い伝導率

- 射出成形、押出成形、3D プリントに適した優れた加工性

- 軽量化を実現する金属の 50% 以下の重量

- コスト面での優位性

- 耐酸化性

- はんだ付け対応の可能性

TE の導電性プラスチックの利点: 業界で商用に広く使われているカーボン ブラック粉末、カーボン ファイバ、ステンレス鋼繊維、銀を充填剤として含む材料に比べ、TE の導電性プラスチックは全体的に加工しやすく、高い導電性と機能性を備え、大幅なコスト削減を実現できます。電気的絶縁性と熱伝導性を備えるプラスチックでは、TE の Enterprise Technical Center Materials Group が面内方向で 10 W/mK 以上、面外方向で最大 1 W/mK の熱伝導率を示す材料を開発し、さまざまな用途の加工ノウハウも蓄積しています。当社の導電性プラスチック コンパウンドは、射出成形、押出成形、3D プリントの用途で使用できます。

射出成形用途の導電性プラスチック

TE が開発した射出成形可能な導電性プラスチックは、すでにさまざまな用途で使用されています。独自の導電性充填剤パッケージが各種の熱可塑性樹脂でご利用でき、伝導率は、対象用途の要件に応じて充填剤の濃度を調節することで調整可能です。射出成形による加工が可能になったことで、環境的安定性、軽量化、機械的性能がきわめて重要な自動車分野から、小型で複雑な形状と高い電気特性が求められるデータ & デバイスの分野まで、幅広い用途でお使いいただけます。

射出成形による導電性プラスチックの用途は、EMI シールド機能を内蔵したコネクタ ハウジングが代表例です。従来、EMI シールド機能の実現方法は、積層、めっき、スタンピングなどの金属シールド部品を使用することでしたが、コストがかかり、設計上の大きな制約を抱えるものでした。導電性プラスチックは、費用対効果に優れ、設計に大きな自由をもたらすソリューションです。ハウジングは別個に成型することや、従来のキャリア構造上に直接オーバー モールドすることができます。また、2 色成形法を用いて、導電性プラスチックを他の電気絶縁性プラスチック ハウジングの特定の部分に組み込むこともできます。

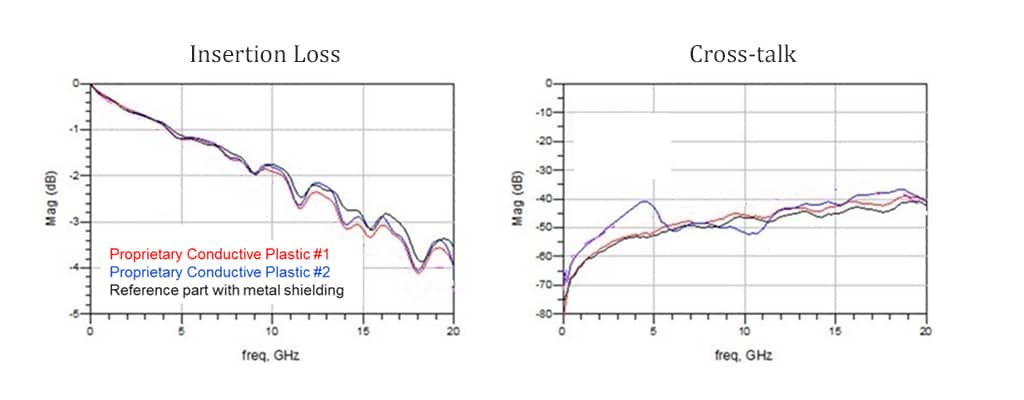

射出成形による導電性プラスチック ハウジングの機能性試験では、代表的なコネクタについて、金属シールド プラスチック ハウジングと同等の性能を実証しています。図 1 は、挿入損失とクロストークのデータについて、2 種類の導電性プラスチック (赤色および青色の曲線) を使用した射出成形による導電性プラスチック ハウジングと、従来の絶縁性プラスチック ハウジングと金属シールドを使用した参照部品を比較したものです。導電性プラスチック ハウジングは、参照部品とほぼ同等の性能を実現しています。

図 1: 射出成形による TE の導電性プラスチック ハウジングの挿入損失およびクロストークのデータ

TE は射出成形可能な絶縁熱伝導プラスチックも開発しました。また、コネクタ ハウジングやヒート シンクといった、複雑な形状が求められ、次世代製品の設計において従来の金属部品にはない自由度の高い設計が必要となる用途に、可能性を見出しています。

導電性プラスチックは、従来の熱可塑性樹脂のように射出成形できますが、射出成形パラメータが部品の最終的な導電性に大きな影響を与える可能性があることを考慮する必要があります。たとえば、成形中にせん断力がかかると、材料内の導電性粒子の配置や分布に影響を与えます。そのため、伝導率はフロー パターンによって部品全体で変わる可能性があり、計測する方向によっても変わる可能性があります。したがって、部品の形状を設計する際には、具体的な機能要件と合わせて、加工時のフロー パターンも考慮することが重要です。また、希望する特性を得るために、加工条件を最適化することも同様の重要性を持ちます。

押出成形用途の導電性プラスチック

導電性プラスチックの導電性を高めると、一般的には材料の粘性、硬直性、脆性も高まるという欠点を生むことがよく知られていますが、導電性チューブやテープなどの射出成形に関連する用途で、こうした欠点が生み出す特有の課題について議論になることはほとんどありません。このような有用な薄肉被膜製品を連続溶解加工で作成する場合、導電性プラスチックには高い伝導率に加えて高い引張伸び率と高い柔軟性が求められますが、その配合と加工方法は大きな課題になります。実際、市販の導電性プラスチックのほとんどは、射出成形用途のみを推奨しており、押出成形に関連する用途には適していません。押出成形向けに市場提供されているものは、主にカーボン ブラック含有プラスチックであり、その導電性レベルは TE の押出成形グレードの導電性プラスチックとは桁違いに低いものとなっています。

TE の押出成形用途の導電性プラスチックは、厳選した熱可塑性樹脂、独自の導電性充填剤パッケージ、その他の添加剤を、相乗効果が得られるように均質に混合させたもので、材料科学、ポリマ加工の知識と技術を組み合わせた結果です。導電性プラスチック コンパウンドの抵抗率と引張伸び率は、調整可能です。たとえば、抵抗率 1E-3 Ω.cm では、標準の破断時引張伸び率は約 300% ですが、引張伸び率を下げることで、抵抗率を下げたり、高い伝導率を実現したりできます。これらの導電性プラスチックは優れた電気的特性と機械的特性を持ち、チューブ、電線、ケーブル、コンシューマ デバイスなど、さまざまな用途で新世代の製品開発の有力候補になります。

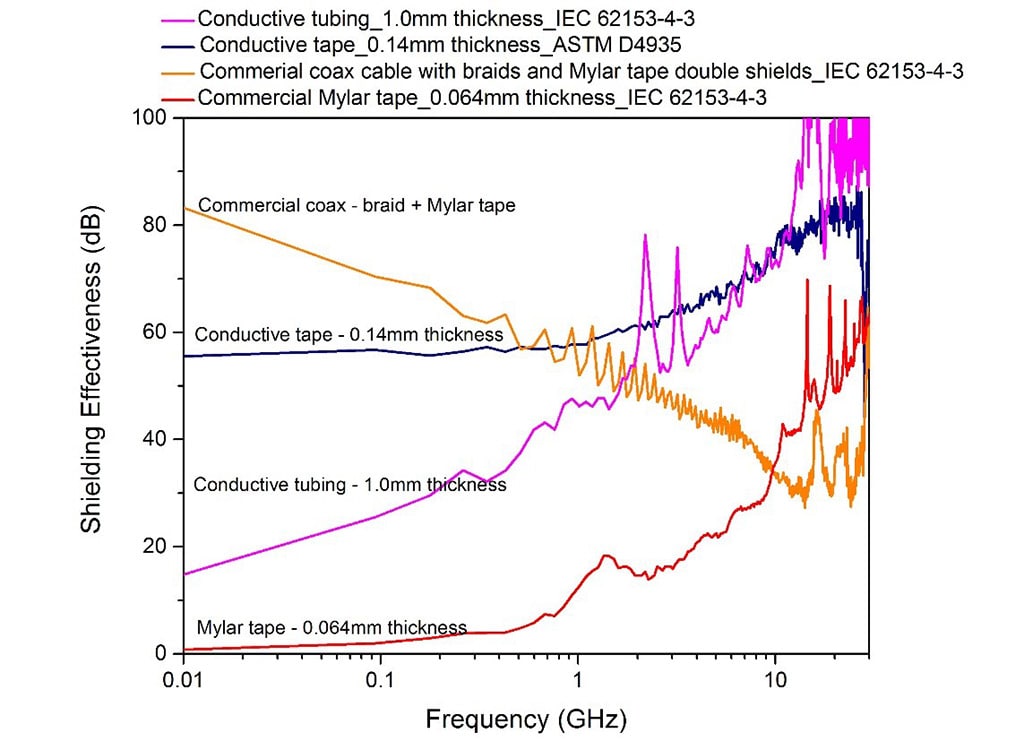

図 2: TE の導電性チューブおよびテープに見られる EMI シールド効果

TE の導電性プラスチック コンパウンドをチューブとテープに押出成形した例です。EMI シールド材料や、電線製品で従来の金属編組およびテープを代替または補完する用途で使用でき、軽量化とコスト削減が期待できます。図 2 は、TE の導電性プラスチック チューブおよびテープのシールド効果のデータを示しています。比較対象として市販の同軸ケーブル (金属編組およびアルミニウム蒸着マイラー ポリエステル テープによる二重シールド) および市販のマイラー ポリエステル テープ単体のデータを記載しています。結果を見ると、導電性プラスチック チューブおよびテープは、マイクロ波および GHz 周波数範囲における優れた EMI シールド性能を備えていることが示され、最新の高速データ伝送デバイスに必須の性能を備えていることがわかります。

TE の導電性プラスチックは、チューブおよびテープへの成形のほか、直接電線上に共押出またはタンデム押出が可能なため、既存の製造ラインを活用でき、従来の電線加工における編組を削減または廃止できます。

TE の導電性プラスチックのその他の代表用途として、はんだを使わない電子部品の接合が挙げられ、シンプルで低コストな、残留物を生み出さない電気導通のソリューションを実現します。

業界の常識では、導電性プラスチックは押出成形加工中に高いせん断力や、高いドロー ダウン比や伸縮にさらされると、導電性を失うことが知られています。こうした影響下での充填剤の形態変化による損傷や、導電性ネットワークの破壊が原因です。希望する特性を得るためには、配合技術に加え、高度な充填システムにおける熟練したポリマ加工技術を持つことが必要です。

3D プリント用途の導電性プラスチック

3D プリントにより、ラピッド プロトタイピングや少量生産が広がりを見せています。積層造形製造では熱溶解積層法 (FDM) が最もよく使用される方法の 1 つで、加熱したヘッドから熱可塑性樹脂フィラメントを押し出し、目的の構造になるよう材料を積層させます。FDM 方式による 3D プリントに導電性プラスチックや絶縁熱伝導プラスチックなどの伝導性プラスチックを使用することは、ラピッド プロトタイピングで機能サンプルを作る用途で大きな関心が集まっています。

現在、市場には 3D プリント用の導電性プラスチック フィラメントがいくつかあります。そのすべてが炭素系充填剤を使用したもので、導電性に大きな制限があります。市場で見られるほとんどの導電性フィラメントの伝導率は、IACS と比べて 5 ~ 6 桁小さいものです。これらのうち最も伝導率の高いものでは、カーボン ナノチューブやグラフェンなどの高価な特殊充填剤が使用されています。TE の Enterprise Technical Center Materials Group は、独自のプラットフォームを基盤として、3D プリント向けの導電性プラスチックを開発しました。伝導率は IACS の 0.1% に達し、現在流通している材料と比べて大幅に高くなっています。TE は 3D プリント可能な絶縁熱伝導プラスチックも開発しました。

FDM プリントでは、導電性プラスチックに特有のいくつかの課題があります。加熱したヘッダのノズルから出るプラスチックは、導電性粒子が含まれていると、流動性が低下します。そのため、流動性の点では大きなノズルが求められ、部品の解像度の点で小さなノズルが求められることとトレードオフの関係になります。さらに、積み上げられた層の間に境界が生じる性質から、プリント部品は伝導率や機械的強度など、重要な特性が低下します。このような影響を最小限に抑えるようにプリント パラメータを最適化する必要があります。

導電性の次世代を築く

導電性プラスチックは、新しい電気製品および電子製品向けの、軽量で低コストなソリューションを提供します。TE の Enterprise Technical Center Materials Group は、射出成形、押出成形、3D プリントにおける最先端の加工ノウハウを結集し、高性能導電性プラスチックの独自のプラットフォームを提供します。TE は、お客様が変革につながる次世代技術を開発できるよう支援しています。