Whitepaper

Der Trend weg von verdrahteten hin zu drahtlosen Sensoren

Erfahren Sie mehr über die vier Hauptfaktoren bei der industriellen Zustandsüberwachung, die dafür verantwortlich sind, dass anstelle von verdrahteten nun drahtlose Sensoren gefragt sind.

Die zustandsbasierte Überwachung rotierender Geräte ist eine bewährte Methode zur Verwaltung der Anlagenzuverlässigkeit und -sicherheit, die seit Jahrzehnten praktiziert wird. Die Vibrationsüberwachung ist ein wichtiger Teil davon. Bisher wurden Vibrationssensoren an der Maschine montiert und über festen Draht mit einem zentralen Maschinenschutzsystem (z. B. der Vibrationsüberwachung) verbunden. Diese Technik ist zwar zuverlässig, aber kostspielig und daher in der Regel großen rotierenden Maschinen vorbehalten, üblicherweise den dampfbetriebenen Turbinen oder großen Verbrennungsturbinen (Gas), die für den Betrieb der Anlage als „entscheidend” gelten.

Bei weniger kritischen Anlagen (der sogenannten Anlagenperipherie), wie Zentrifugalpumpen und Kompressoren, ist der wirtschaftliche Nutzen für die Montage eines solchen Zustandsüberwachungssystems weniger klar oder sogar unhaltbar. Der Verlust der Verfügbarkeit solcher Maschinen ist jedoch in einigen Fällen nicht weniger entscheidend für den sicheren und zuverlässigen Betrieb einer Anlage. Es besteht also nach wie vor die Notwendigkeit, den Zustand der Anlagenperipherie kostengünstig zu überwachen.

Als Lösung werden seit über einem Jahrzehnt drahtlose Vibrationssensoren vorgeschlagen. Viele gewerbliche Umsetzungen sind aus mehreren Gründen auf gemischte Ergebnisse gestoßen. TE Connectivity (TE) ist jedoch der Ansicht, dass Technologie und Marktkräfte inzwischen ausreichend konvergiert haben, um einen solchen drahtlosen Sensor einzuführen.

Faktoren aus der Industrie

Wir stellen fest, dass mindestens vier Faktoren diesen Marktbereich prägen:

- 1. Faktor: Ständig steigende Nachfrage der Anlagenbetreiber nach Daten zu einem günstigen Preis

- 2. Faktor: Die durchgehende Elektrifizierung hat die Akkuleistung erheblich verbessert

- 3. Faktor: Der Aufstieg des Internets der Dinge (IoT) hat die digitale Radioleistung verbessert

- 4. Faktor: Edge Computing in IoT-Geräten verbessert die drahtlose Kommunikation weiter

1. Faktor

Ständig steigende Nachfrage der Anlagenbetreiber nach Daten zu einem günstigen Preis

Während der Trend zur Digitalisierung unvermindert anhält, wird eine Lektion deutlich: Die Nachfrage nach Daten wird nie befriedigt. Die Bereitstellung dieser Daten muss jedoch wirtschaftlich erfolgen. Das gleiche gilt für die Zustandsüberwachung von Anlagen.

Herkömmliche Montagen erfordern, dass ein abgeschirmtes Mehrleiterkabel an den an der Maschine montierten Sensor angeschlossen und bis zu einem zentralen Maschinenschutzsystem zurückgeführt wird. Die gesamte Kabellauflänge kann dabei mehr als hundert Meter betragen. Jeder Sensor braucht dieses Kabel. Bei mehreren Sensoren werden also mehrere hundert Meter Kabel benötigt. Um außerdem den Anforderungen des US-Elektrovorschrift National Electrical Code® und örtlichen Anforderungen hinsichtlich Anlagen gerecht zu werden, müssen in der Regel gut ein Dutzend Meter Kabel des Sensors an der Maschine innerhalb des Kabelkanals montiert werden. Die verbleibende Länge bis zur zentralen Station zurück wird oft in größeren Kabelkanälen oder Kabelträgern gebündelt. All dies summiert sich zu teuren Arbeitskräften und Materialien und ist nicht leicht skalierbar.

Drahtlose Sensoren lösen dieses Problem. Das drahtlose Gateway wird über festen Draht wieder mit der zentralen Station verbunden. Viele drahtlose Sensoren werden jedoch von einem einzigen Gateway verwaltet, wodurch Kabel und Leitungen von der Maschine hinfällig werden. Somit transportiert das einzelne Kabel vom Gateway zurück zur zentralen Station die Daten vieler Sensoren, nicht nur eines einzigen. Diese Architektur ist leicht skalierbar, da das Gateway mit hoher Wahrscheinlichkeit zusätzliche drahtlose Sensoren verarbeiten kann, oder ein zusätzliches Gateway montiert werden könnte, um zusätzlich die doppelte oder dreifache Anzahl von Sensoren aufzunehmen – eine Aufgabe, die bei gleichem Kostenaufwand mit der herkömmlichen Methode unmöglich wäre.

2. Faktor

Die durchgehende Elektrifizierung hat die Akkuleistung erheblich verbessert

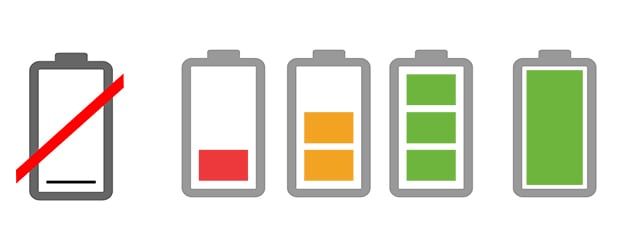

Drahtlose Sensoren brauchen selbstverständlich Batterien, um wie erwartet zu funktionieren. Den entscheidenden Faktor für den Erfolg oder Misserfolg der Verwendung drahtloser Sensoren stellt die Leistung der Batterien dar. Wenn Batterien häufig ersetzt werden müssen, macht das den Einsatz drahtloser Sensoren wirtschaftlich unrentabel – vom im Moment des Batteriewechsels entstehenden Datenverlust ganz zu schweigen.

Bis vor kurzem konnten technologische Verbesserungen in der Batterieleistung mit anderen elektronischen Leistungsverbesserungen noch nicht Schritt halten. Der Elektrifizierungstrend in den Transportsektoren (Elektrofahrzeuge) und bei den Drohnen hat die Kosten für Batterien drastisch gesenkt und ihre Leistung verbessert. Der Preis von Lithium-basierten Batterien – immer noch die beste Technologie und bevorzugte Wahl für drahtlose Anwendungen – ist deutlich gesunken, von derzeit etwa 1.200 USD pro kWh im Jahr 2010 auf knapp 175 USD pro kWh im Jahr 2018. Es wird daher nicht mehr lange dauern, bis der Betrieb eines Elektrofahrzeugs billiger sein wird als der eines gasbetriebenen Fahrzeugs. Die verbesserte Akkulaufzeit macht den Einsatz drahtloser Sensoren wirtschaftlich tragbar. Wenn Batterien nicht mehr alle paar Monate, sondern nur einmal im Jahr oder irgendwann sogar nur jedes zweite Jahr (und so weiter) ersetzt werden müssen, kann der Einsatz drahtloser Sensoren plötzlich mit dem Einsatz verdrahteter Sensoren konkurrieren.

3. Faktor

Der Aufstieg des Internets der Dinge (IoT) hat die digitale Radioleistung verbessert

Die Verbindung von Geräten mit dem Internet mit dem Ziel, sie aus der Ferne zu steuern und zu verwalten,

hat zu dramatischen Verbesserungen in der digitalen Funkkommunikation geführt, sowohl bei der Funkhardware als auch bei den Kommunikationsprotokollen. Das Aufkommen von Smartphones und pausenlos vernetzten Tablets und PCs hat zu kontinuierlich sinkenden Kosten für Funkhardware geführt. Die Anforderungen an die Mobilität haben extrem stromsparende Funkchipsätze erfordert, um eine längere Batterielebensdauer zu erzielen. Die riesige Menge an Daten, die von all diesen Geräten generiert werden, macht eine effiziente und sparsame Nutzung der Drahtlos-Bandbreite nötig.

Die Funkkommunikationsmethoden LoRaWANTM und Bluetooth Low Energy (BLE) haben sich als die aussichtsvollsten der verfügbaren Niedrigenergieweitverkehrnetze (LPWAN) herausgestellt.

Vorteile von LoRaWANTM:

- Nicht lizenzierte Funkfrequenzen im Sub-Gigahertz-Bereich

- Extrem niedriger Stromverbrauch zur Verlängerung der Batterielaufzeit

- Große Reichweite zwischen dem Sensor und dem Gateway (5 km oder mehr, je nach örtlichen Bedingungen)

- Flexibler Einsatz und die Möglichkeit, tief in Mischumgebungen einzudringen

- Ermöglicht das asynchrone Senden von Daten bei Bedarf, wodurch die Akkulaufzeit weiter verlängert wird.

Vorteile von BLE:

- Globales 2,4-GHz-Funkspektrum ohne Lizenz

- Extrem niedriger Stromverbrauch zur Verlängerung der Akkulaufzeit

- Einfache Kommunikation durch große Anzahl von Gateways, Smartphones und Tablets

- Größere Datenbandbreite, um die Übertragung von Rohdaten für die Analyse zu ermöglichen

- Ermöglicht das Senden von Daten im Rundfunk-Modus, was eine einfache Verbindung ermöglicht und die Akkulaufzeit weiter verlängert.

4. Faktor

Edge Computing in IoT-Geräten verbessert die drahtlose Kommunikation weiter

Vor vielen Jahren prophezeite Gordon Moore bekanntlich einmal, dass sich die Leistung bei digitalen Geräten etwa alle 18 Monate verdoppeln würde (als Moore'sches Gesetz bekannt). Diese Prophezeiung hat sich im Allgemeinen bewahrheitet und zwar so weit, dass inzwischen bereits handflächengroße, oft mobile Geräte (beispielsweise eine Smart Watch) enorme Rechenleistungen bieten können. Dadurch gelang das Edge Computing. Die Möglichkeit, Daten direkt am oder nahe am „Rande” des Netzwerks zu verarbeiten, anstatt diese Daten in roher Form zu einer zentralen Station zurückzusenden, damit sie dort verarbeitet werden.

Für einen drahtlosen Vibrationssensor erfolgt die Berechnung der FFT (Fast Fourier Transform; schnelle Fourier-Transformation) einer abgetasteten Vibrationswellenform am Sensor selbst durch eine vielleicht offensichtliche Edge Computing-Anwendung. In einem konventionellen System würde die rohe Vibrationswellenform (als analoges Signal) an die zentrale Station gesendet und die FFT dort berechnet werden. Dank Edge Computing kann die FFT im Sensor berechnet und die verarbeiteten Daten zurückgesendet werden. Anders als beim Zurücksenden roher Vibrationssignale reduziert dies den Bandbreiten-Overhead und die aufgewendete Batterieleistung. Das ist jedoch nur ein einfaches Beispiel. Letztlich könnten am Sensor viel mehr Berechnungen ausgeführt werden. Mit den entsprechenden Algorithmen könnte der Sensor Einzelheiten über die Maschine „lernen”, auf der er montiert ist und erkennen, wann sie einwandfrei läuft und wann nicht. Die Bausteine für einen wahrlich intelligenten Vibrationssensor zur Zustandsüberwachung gibt es nun.

Schlussfolgerung

Angesichts dieser Markttreiber hat TE Connectivity die drahtlosen Vibrationssensoren 89xxN und 85xxN entwickelt. Unsere neuen Sensoren erfüllen die Nachfrage von Anlagenbetreibern nach Daten zum Zustand von Maschinen mit einer einfach skalierbaren drahtlosen Architektur. Das Modell 89xxN verfügt über ein integriertes LoRa™-Radio und verwendet das LoRaWANTM-Protokoll, um mit einem drahtlosen Gateway zu kommunizieren. Es kann je nach Abtastrate eine Akkulaufzeit von bis zu 4 Jahren erreichen. Das Modell 89xxN unterstützt auch BLE-Verbindungen für die Gerätekonfiguration, oder ein Benutzer kann die TE Toolbox nutzen, um den Sensor über das LoRaWAN-Netzwerk zu konfigurieren. Das Modell 85xxN ist sowohl für die Datenübertragung als auch für die Konfiguration vollständig auf BLE ausgelegt. Da dieser Sensor die neuesten Bluetooth 5.0-Standards unterstützt, können Sie sicherstellen, dass er einwandfrei mit Gateways, Smartphones oder Tablets funktioniert. Für alle Maschinen und Bedingungen geeignet. Die 8xx1N-Plattform wurde mit Blick auf Flexibilität entwickelt. Modell 8911N und 8511N wurden für eine einfachere Einzelmaschinenanalyse mit einem einachsigen Beschleunigungsmesser entwickelt. Für komplexere Maschinenanalysen gibt es die Modelle 8931N und 8531N, die einen dreiachsigen Beschleunigungsmesser verwenden. Die Modelle 89x1N und 85x1N können aufgrund ihres wasser- und staubdichten Designs und der Zertifizierungen für Gefahrenstandorte in einer komplexen Anlagenumgebung installiert werden.

Der drahtlose Vibrationssensor 89xxN oder 85xxN ist der Zustandsüberwachungssensor, den Sie für Ihre Anlage des 21. Jahrhunderts benötigen.

LoRaWAN ist eine Marke.