Whitepaper

Verbindungslösungen für zuverlässige Windkraftanlagen

Der komplexe Aufbau einer Windturbine erfordert eine weitreichende Fülle von Kabellösungen für verschiedenste funktionale Anwendungsbereiche. Von: Eric F. Freid, Industry Sales Manager, Automation & Control

Mit der Etablierung von Windkraft als gängiger Technologie zur Erzeugung von bezahlbarer umweltfreundlicher Energie suchen Hersteller, Installateure und Betreiber nach Möglichkeiten, die Installations- und Betriebskosten zu senken und gleichzeitig die Effizienz zu steigern. Die beschleunigte Installation und die gesteigerte Zuverlässigkeit spielen ebenso wie die vereinfachte Wartung eine bedeutende Rolle für die Wirtschaftlichkeit von Windkraftanlagen. Die schnelle Inbetriebnahme einer Windkraftanlage und die zuverlässige, unterbrechungsfreie Verfügbarkeit sind extrem wichtige Faktoren.

Mit der zunehmenden Ausreifung der Windenergieindustrie erfolgt auch eine Normung. Normungsorganisationen beginnen mit der Entwicklung spezieller Standards für Windenergieanlagen. Bislang nutzen die meisten Entwickler vorhandene, einfach verfügbare Technologien wie industrielles Ethernet oder bewährte Ansätze wie etwa modulare industrielle Steckverbinder.

Kostensenkung und erhöhte Verfügbarkeit durch Plug-and-Play

Der komplexe Aufbau einer Windturbine erfordert eine weitreichende Fülle von Kabellösungen für verschiedenste funktionale Anwendungsbereiche. Zu den Lösungen gehören Hochspannungskabel für die Einspeisung der erzeugten Energie in das Stromnetz, Glasfaser- und Ethernet-Kabel für die Überwachung und für SCADA (Supervisory Control and Data Acquisition), Steuerungskabel zum Einstellen des Nick- und Gierwinkels sowie Stromkabel für Motoren und Antriebe. Um die Montage und Wartung von Windkraftanlagen zu beschleunigen und zu vereinfachen, bevorzugen die Konstrukteure verstärkt „Plug-and-Play“-Lösungen. Ziel ist es, einfache und komfortable „Plug-and-Play“-Lösungen für den Einbau energietechnischer Produkte zu finden, um die Montage und die Wartung der Windkraftanlagen insgesamt zu beschleunigen.

Typische Anforderungen

Verbinder in Windkraftanlagen

| Starke Temperaturschwankungen: –40 °C bis 125 °C |

| Vibrations- und stoßbeständig |

| Geschirmt oder nicht geschirmt |

| Flüssigkeitsbeständig |

| Dichtfähig bis IP67 |

| Kodierungsmöglichkeit |

| Schnelles Verbinden/Trennen durch positiven Sitz |

| Modularität: bedarfsorientierte Nutzung von Signal-, Strom- und Glasfaserkabeln |

Eine Schnittstelle für mehrere Anschlüsse

Um die Kabelsysteme in Windkraftanlagen insgesamt zu vereinfachen, setzen Hersteller auf bewährte industrielle Verbindungstechnik. Diese Verbindungstechnik zeichnet sich durch drei Merkmale aus: eine robuste mechanische Konstruktion in einem stabilen Gehäuse aus Metall oder Verbundmaterial, modulare Einsätze für die flexible Nutzung von Kontakten und Kabeln, Schirmung und Dichtung werden je nach Bedarf eingesetzt.

Dank der Kombinationsmöglichkeiten verschiedener Kabel – etwa Motorversorgungskabel für Motoren und Antriebe, verdrillte Kabel zur Steuerung, Instrumentierungskabel zur Überwachung usw. – lassen sich mehrere Anschlüsse durch eine einzige Schnittstelle ersetzen.

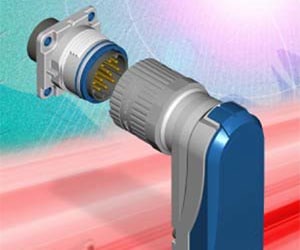

Die nachfolgende Abbildung zeigt die modularen Hochleistungs-Steckverbinder von TE, die sich durch ihre Robustheit und ihre Eignung für den Industriebereich auszeichnen. Die Fassung bietet Platz für bis zu sechs einfache oder drei doppelte Module. In zahlreichen Windkraftanlagen wird die Anzahl der Schnittstellen durch die modularen Hochleistungs-Steckverbinder verringert. Anwender können stattdessen mit nur einem Verbinder die exakt für ihre Anwendung erforderliche Schnittstelle konfigurieren.

Schnittstellenmodule

- Hochvoltkontakte bis 3.000 V nominal

- Hochstromkontakte bis 700 A

- Hochdichte Signalkontakte mit bis zu 25 Kontakten in einem Modul

- Koaxial-Kontakte

- Modulare RJ45-Stecker

- USB

- IEEE 1394 (FireWire)

- Quadrax-Kontakte für den Betrieb mit 1 GHz

- Subminiatur-D-Schnittstelle

Verfügbarkeit für das Netz

Durch die Modularität industrieller Verbinder sind Entwickler flexibler bei der Konfiguration von Kabelschnittstellen. Anhand der Anordnung von Einsätzen und durch Kodierung können Kabelsätze für eine spezifische Anwendung konfektioniert werden. Der Verbinder für Giermotorsteuerungen unterscheidet sich vom Steckverbinder für Pitchmotorsteuerungen. Auf diese Weise kann es nicht passieren, dass das Kabel an das falsche Untersystem angeschlossen wird.

Um die Identifizierung zu vereinfachen, können die Gehäuse farbcodiert werden. Die Möglichkeit, die Funktion, Schaltkreise oder andere Anwendungsparameter von Steckverbindern farblich zu kennzeichnen, erleichtert die visuelle Identifizierung und schließt Fehler nahezu aus. Beispielsweise verwenden PC- und audiovisuelle Systeme schon seit langem eine Farbkennzeichnung, um Maus-, Tastatur-, Video- und Audioanschlüsse zu identifizieren. Mit Farbcodierung wird die Montage von Windkraftanwendungen komfortabler und sie können schneller ans Netz gehen.

Durch modulare Verbinder kann zudem die Supply-Chain verbessert werden, da durch die Standardisierung eine einzige Verbinderfamilie einen großen Anforderungsbereich abdecken kann. So kann es sein, dass manche Module für mehrere Anwendungen passen, für die zuvor mehrere einzelne Verbinder benötigt wurden. Die Lagerhaltung und wird vereinfacht und die Anzahl der Herstellungsprozesse reduziert. Eine einzige modulare Verbinderfamilie kann Tausende möglicher Kombinationen abdecken. Lieferanten solcher Verbinder beraten Sie bei der Konfiguration der Teile für Ihre spezifischen Anwendungen. Ein weiteres Beispiel ist, dass jetzt mehrere Quellen für ein Untersystem angegeben werden können, weil es bei allen den entsprechend geeigneten Steckverbinder gibt, der für den Abschluss der Baugruppe verwendet wird.

Vorteile der Modularität

Modularität wird auch im Turm immer üblicher. Inzwischen verkabeln zahlreiche Hersteller die einzelnen vertikalen Abschnitte des Turms in der Fabrik oder vor Ort. Bei einer Plug-and-Play-Lösung wird Abschnitt für Abschnitt errichtet und der Kabelanschluss an den jeweils nächsten Abschnitt einfach gesteckt. Das aufwändige Herstellen von verschraubten Verbindungen beim Montageprozess vor Ort entfällt dadurch.

Als neueres Beispiel für die Vorteile der Modularität sind die Schleifringbaugruppen zu nennen, die für die Übertragung von Daten und Leistung zwischen Nabe und Gondel verwendet werden. Bisher mussten bei den meisten Konstruktionen mehrere Kabelsätze aufwendig ausgebaut werden, wenn eine Reparatur der Ringe erforderlich war. Das konnte ohne Weiteres zu Ausfallzeiten von mehreren Tagen führen. Mit modular aufgebauten Schleifringeinheiten können Kabel in wenigen Minuten abgesteckt und die Schleifringe schneller ausgebaut werden. Schleifringe lassen sich heute in Stunden statt in Tagen austauschen.

Kritische Bauelemente

-

Industrielles Ethernet

Industrial Ethernet entwickelt sich zu einem der vorherrschenden Protokolle für die Überwachung und Steuerung von Windkraftanlagen. Abgedichtete Steckverbinder wie der IP67-Steckverbinder (siehe Abbildung A) sind robust und zuverlässig. Bei geschützten Verbindungen in Schaltschränken ist möglicherweise keine Abdichtung erforderlich. Hier können Ethernet-Standardkabel der Kategorie 5e oder 6 verwendet werden. Viele Antriebe und Motoren sind mit einer höheren Intelligenz ausgestattet, weshalb es als weitere Variante den Hybridsteckverbinder (Abbildung B) gibt, der bis zu acht Leistungskontakte und eine Ethernet-Schnittstelle in einem kompakten Paket zusammenschließt und mit einer Schraubsicherung vibrationsfest gemacht wird. Auf diese Weise kann ein einziger Steckverbinder für Signale und Leistung verwendet werden.

-

Glasfasertechnik für die Datenübertragungsleitung

Aufgrund ihrer bekanntermaßen hohen Bandbreite, ihrer langen Übertragungsstrecken und ihrer Störfestigkeit sind Glasfaserkabel die bevorzugte Wahl in der Kommunikationstechnik – sowohl bei der Kommunikation von einer einzelnen Windturbine mit der zentralen Überwachungssteuerung des Windparks als auch innerhalb der eigentlichen Windkraftanlage. Die Auswahl des Verbinders ist maßgeblich von den Anwendungsparametern abhängig. Glasfaserstecker werden auch in abgedichteten industriellen Schnittstellen angeboten, vergleichbar mit denjenigen für die Industrial Ethernet-Kupferstecker.

-

Mittelspannungsverbinder

Die Verteilung des von der Turbine erzeugten Stroms in die Sammelanlage sowie in das Umspannwerk wirft weitere Probleme auf. Innerhalb der Turbine liegt die erzeugte Leistung bis zum Turmfuß im Bereich 600 V, wo sie dann, je nach Land, auf 22 kV bis 34,5 kV hochgewandelt wird. Sieben bis zehn Turbinen sind in Reihe geschaltet, und mehrere Reihen liefern die hochgewandelte Spannung an das Sammelnetz oder Umspannwerk. Am Umspannwerk wird die Spannung vor der Übertragung und Verteilung nochmals auf mehrere hunderttausend Volt hochtransformiert.

Die 600-V-Niederspannung in der Turbine erlaubt den Einsatz beliebig vieler Standard-Lösungen. Circa acht bis zehn Kabel übertragen diese Niederspannung an den Trafo an der Basis des Umspannwerks. Ab dann sind es typischerweise eher Verbinder aus der Energiebranche als aus Industrie oder Kommunikationsbranche. Üblich sind Muffen mit Press- oder Schraubverbindern. Bei Mittelspannungsverteilernetzen müssen Dinge wie Erdung, Überspannungsschutz, Lichtbogenbildung und ähnliche Phänomene in Betracht gezogen werden. Dadurch unterscheiden sie sich von Signal- und Niederspannungsnetzen.

Bei der Stromverteilung werden zumeist Muffen oder Steckendverschlüsse (Abbildung C) eingesetzt. Da das Sammelnetz erdverlegt ist, kommt es vor allem auf Zuverlässigkeit an. Anders als für die Gondel, deren mechanische Komponenten dem Verschleiß unterliegen und in der komplexe Elektronik sitzt, ist eine schnelle und einfache Wartung für das Sammelnetz nicht im selben Maß entscheidend wie für die eigentliche Turbine. Ein richtig installiertes Sammelnetz sollte jahrelang seinen Dienst tun. Bei einem Ausfall des Sammelnetzes können viele Generatoren offline gehen. Entsprechend kann ein Ausfall der Versorgung vom Sammelnetz zum Umspannwerk den gesamten Windpark stilllegen.

Vernetzung der Steuerzentrale

Kommunikations-, Überwachungs- und Steuerungskabel für die verschiedenen Turbinen werden in der Steuerzentrale zusammengeführt – zur Steuerung der Turbinen, Anbindung an das Stromnetz und vorgelagerten Kommunikation über das Internet. Zur Vernetzung der einzelnen Turbinen zu einem Gesamtnetz werden Verbinder und Kabel ähnlich wie bei jedem anderen Netz genutzt. Durch ein strukturiertes Verkabelungssystem kann das Netz bequem verwaltet werden. Änderungen an der Infrastruktur, die die Netzwerk-Switches und Router mit den Computern des Steuerungssystems verbindet, sind möglich. Am Rack montierte Rangierfelder und Glasfasergehäuse bieten eine Möglichkeit, Kabel ihrer Funktion oder ihrer Schaltkreise nach anzuordnen und miteinander zu verbinden.

Das Wichtigste ist hier aber natürlich, dass Stecker und Kabel für die Geschwindigkeiten des Netzwerks geeignet sind. Während Twisted Pair-Kabel der Kategorie 5e der vorherrschende Typ für industrielles Ethernet mit Datenraten bis zu 1 Gb/s sind, sind Kabel der Kategorie 6 und 6A, die eine Vernetzung mit 10 Gb/s unterstützen können, möglicherweise eine bessere Wahl. Kabel der Kategorie 6 bieten in jedem Fall ein bequemes Extrapolster für die Signalintegrität. Da die Steuerzentrale eine kontrollierte Umgebung ist, sind Abdichtung oder große Temperaturunterschiede kein Thema. Normale Verkabelungskomponenten sind hier im Allgemeinen vollkommen ausreichend.

Die "Verfügbarkeit" der Windkraft ist entscheidend für die Wahl des Verbinders

Die Wahl der Steckverbinder richtet sich nicht nach den Kosten. Bei Windkraftanlagen sind Zuverlässigkeit und Verfügbarkeit entscheidend. Hersteller von Windkraftanlagen berücksichtigen mittlerweile neben den Anschaffungskosten einer Komponente auch deren Lebenszykluskosten. So kann beispielsweise ein richtig konfigurierter Kabelsatz erheblich zur Verkürzung der Installationszeit einer Windkraftanlage beitragen. Auch die Reparatur und Wartung lassen sich dadurch beschleunigen. Die Kosten eines Verbinders oder einer Kabellösung sind im Allgemeinen unerheblich, verglichen mit den Kosten einer stillstehenden Windturbine.