Principes de base des cellules de charge

Découvrez les concepts fondamentaux indispensables pour comprendre comment fonctionnent les cellules de charge et examinez leurs caractéristiques de performance ainsi que les facteurs environnementaux à prendre en compte.

Les principes fondamentaux des cellules de charge couvrent les notions de base qui influencent le choix et l'application des capteurs. Les principaux éléments à prendre en compte sont les suivants : la cellule de charge mesure-t-elle les forces de compression ou de traction, est-elle conçue pour des charges statiques qui varient lentement ou pour des charges dynamiques qui fluctuent rapidement, et doit-elle pouvoir prendre en charge des configurations à un ou plusieurs axes ? Il est essentiel de comprendre ces concepts fondamentaux pour garantir des performances précises et fiables dans toutes les applications.

Cellules de charge à compression ou à tension

Les cellules de charge mesurent la force, et le type de force (compression ou tension) qui détermine les choix en matière de conception, d'installation et d'application.

Les cellules de charge à compression mesurent la force lorsque la charge pousse en direction de celles-ci, provoquant une force de compression. Elles sont généralement utilisées dans les camions et les plateformes industrielles ou les balances à réservoir, où la cellule de charge est montée sous une structure ou une plateforme.

Avantages :

- Installation simple pour les charges statiques

- Options haute capacité disponibles

Risques d'erreur :

- Répartition inégale de la charge

Les cellules de charge de tension mesurent la force lorsque la charge s'éloigne de la cellule de charge, provoquant une force de tension. Les balances à grue et la mesure de la tension des câbles sont des applications courantes pour ces cellules de charge, où la cellule de charge est alignée avec la trajectoire de la charge.

Avantages :

- Convient aux charges suspendues

- Peut mesurer les forces dynamiques dans les systèmes de levage

Risques d'erreur :

- Chargement latéral ou désalignement

Les cellules de charge combinées peuvent mesurer à la fois la tension et la compression. Ces capteurs sont utiles pour tester des machines ou des matériaux.

Les cellules de charge pour la mesure du couple sont plus complexes, car au lieu de mesurer une seule force axiale, les capteurs de couple (capteurs de force rotatifs) mesurent la déformation due à la torsion. Lorsqu'elles sont fixées à un arbre à un angle de 45°, une jauge subit une tension tandis que la diagonale opposée subit une compression. Dans ce cas, le pont de déformation utilise des déformations opposées pour produire un signal différentiel proportionnel au couple.

Pour choisir le bon facteur de forme de la cellule de charge, il faut d'abord identifier le type de force qui s'exerce dans l'application. Chaque type de force favorise des géométries et des technologies de détection spécifiques qui influencent la précision, la complexité de l'installation et l'adéquation aux charges statiques ou dynamiques.

Mesures statiques et dynamiques

Les mesures statiques s'appliquent aux charges qui restent constantes ou qui varient très lentement dans le temps. Un pont-bascule et une cellule de charge qui mesure un réservoir fixe en sont des exemples. À l'inverse, les mesures dynamiques concernent des forces qui varient rapidement en raison d'un mouvement, d'une vibration ou d'un impact.

Les applications qui mesurent souvent ces charges dynamiques sont les essais de collision et la surveillance robotique. La distinction entre les conditions statiques et dynamiques influe sur le choix de la cellule de charge, le conditionnement du signal et les exigences de précision. Les applications statiques privilégient la stabilité à long terme et un fluage minimal, tandis que les applications dynamiques exigent une réponse rapide, une fréquence naturelle élevée et un filtrage efficace du bruit afin de capturer avec précision les forces transitoires.

Les applications avec des charges dynamiques exigent plus qu'une simple détection à grande vitesse, elles nécessitent également une attention particulière à la latence et à la conformité mécanique. La latence est le délai entre un changement de force et la sortie du capteur, qui peut affecter le contrôle en temps réel et la détection des pics dans les systèmes à mouvement rapide. La conformité mécanique fait référence à la souplesse du chemin de la charge qui peut absorber l'énergie, ralentir le temps de stabilisation et fausser les mesures en cas de changements rapides de charge. Il est essentiel de minimiser ces deux facteurs pour obtenir des performances précises et à large bande passante.

Cellules de charge à axe unique ou à axes multiples

Les cellules de charge sont conçues pour mesurer la force, mais selon la complexité de l'application, des capteurs à axe unique ou à axes multiples peuvent être nécessaires. Comprendre les différences entre ces deux types de capteurs et savoir quand utiliser l'un ou l'autre a un impact important sur la réussite de la mise en œuvre.

| Caractéristique | Axe unique | Axes multiples |

|---|---|---|

| Mesures | Un seul axe (traction ou compression) | Plusieurs axes (X, Y, Z) et parfois le couple |

| Performance prioritaire | Précision sur un chemin de charge bien défini | Analyse complète du vecteur de force ; minimisation des erreurs hors-axe |

| Quand choisir | Direction de charge prévisible ; applications sensibles au coût | Systèmes complexes ; robotique ; aérospatial |

| Avantages | Installation simple ; faible coût ; faible encombrement | Capture un profil de charge complet ; erreurs hors-axe réduites |

| Limites | Sensible aux erreurs hors-axe ; ne mesure pas les moments | Coût plus élevé ; étalonnage et traitement complexes des signaux |

| Complexité de l'étalonnage | Simple ; étalonnage en usine ou sur site | Avancé ; nécessite un étalonnage multipoint |

| Impact sur le coût | Faible à modéré | Élevé |

| Applications types | Systèmes de pesage ; grues ; essais de matériaux | Actionneurs robotiques ; surveillance structurelle dans l'aérospatial ; biomécanique |

Les caractéristiques de performance décrivent l'efficacité d'une cellule de charge dans des conditions réelles et comprennent plusieurs facteurs clés. La précision et l'exactitude déterminent la qualité de la mesure, tandis que le temps de réponse influe sur la rapidité avec laquelle le capteur réagit aux changements de charge. L'étalonnage et la dérive influencent la stabilité à long terme des mesures, tandis que la durée de vie et la fiabilité reflètent la durabilité des cellules de charge soumises à des contraintes mécaniques et environnementales. Les contraintes de taille et de poids ont également un impact sur l'intégration, en particulier dans les systèmes compacts ou mobiles. Comprendre ces caractéristiques aide à définir les exigences techniques et opérationnelles pour une mise en œuvre réussie.

Exactitude et précision

Exactitude et précision

L'exactitude et la précision sont deux paramètres essentiels pour évaluer les performances d'un capteur de force, mais elles représentent deux dimensions différentes de la qualité de la mesure.

- L'exactitude décrit l'écart entre la valeur mesurée et la valeur réelle de la charge appliquée.

- La précision fait référence à la répétabilité des mesures dans des conditions identiques, quelle que soit leur proximité par rapport à la valeur réelle.

Exemple :

- Si une force de 100 kg est appliquée et que le capteur de force indique 99,9 kg, cela serait considéré comme très précis.

- Si les mesures répétées varient entre 100,1 kg et 99,6 kg, cela serait considéré comme très précis et exact.

- Si les mesures répétées varient entre 101,5 kg et 98,0 kg, cela ne serait considéré ni comme précis ni comme exact.

| Spécifications | Valeur typique | Description | Impact sur l'application |

|---|---|---|---|

| Précision | ±1,0 % FS | Écart par rapport à la valeur réelle de la charge appliquée. | Détermine si le capteur est adapté à des tâches de précision telles que la fermeture, le pesage ou la vérification de la force. |

| Linéarité et hystérésis combinées | ±1,0 % FS | Erreur combinée due à la non-linéarité et à l'hystérésis. | Affecte la répétabilité et la cohérence dans les environnements de charge cycliques ou bidirectionnels. |

| Décalage du zéro (par °C) | ±0,05 % FS/°C | Variation de la sortie zéro due à la variation de température. | Critique pour les installations extérieures ou soumises à des variations thermiques ; affecte la stabilité de la ligne de base. |

| Décalage de la sensibilité (par °C) | ±0,05 % FS/°C | Décalage de la sensibilité due aux variations de température. | Influence la précision du calibrage dans les environnements fluctuants ; peut nécessiter une compensation. |

Sources d'erreur :

Plusieurs facteurs (mécaniques, environnementaux et électriques) peuvent nuire à la précision et à l'exactitude des cellule de charge, chacun nécessitant une mesure d'atténuation ciblée.

- Les incohérences mécaniques telles que la surcharge, la charge latérale et un mauvais montage peuvent fausser les lectures des jauges de contrainte ou entraîner une concentration des contraintes. Le fluage, ou dérive progressive de la sortie sous une charge constante, est un autre problème, en particulier dans les systèmes ne disposant pas d'une compensation adéquate.

- Les influences environnementales telles que les fluctuations de température, l'humidité et les interférences électromagnétiques peuvent nuire aux performances.

- Le bruit du signal, la résistance des câbles et l'instabilité des tensions d'excitation ont un impact sur la fiabilité des mesures.

Du point de vue de l'étalonnage, les capteurs de force peuvent présenter des non-linéarités, des hystérésis, des décalages de l'équilibre zéro et des limites de résolution. Ces éléments affectent la régularité et la précision lors de la conversion de la force en signaux électriques. Une installation correcte, un blindage adéquat et un étalonnage régulier sont essentiels pour minimiser les erreurs et garantir des performances fiables, quelle que soit l'application.

Impact des technologies

Pour comprendre comment ces erreurs peuvent se manifester dans différentes technologies, nous comparons les caractéristiques de précision et d'exactitude de quatre technologies courantes de cellules de charge, ainsi que les facteurs clés qui influencent leurs performances dans diverses conditions de fonctionnement.

| Technologie | Exactitude | Précision | Facteurs influents |

|---|---|---|---|

| Jauge de contrainte | Modérée | Élevée | Fluage de l'adhésif ; dérive en température ; hystérésis ; fatigue mécanique ; fréquence d'étalonnage |

| Capacitive | Élevée | Modérée à élevée | Stabilité diélectrique ; humidité ; contamination ; blindage EMI ; alignement mécanique |

| Piézorésistive | Élevée | Très élevée | Conditionnement ; encapsulation ; sensibilité à la température ; alignement mécanique |

| Hydraulique | Faible à modéré | Faible à modéré | Variations de la viscosité du fluide ; usure mécanique ; intégrité des joints ; fluctuations de la pression ambiante |

Influence du facteur de forme

Au-delà de la technologie de détection, la taille physique et la géométrie d'une cellule de charge peuvent avoir un impact significatif sur ses performances. Les cellules de charge miniatures, bien qu'idéales pour les applications où l'espace est limité, sont plus sensibles aux erreurs de montage, aux charges décentrées et aux effets thermiques. En revanche, les cellules de charge plus grandes offrent une plus grande stabilité et une meilleure résistance aux influences environnementales, mais peuvent présenter des défis en termes de réponse dynamique et de complexité d'installation. Indépendamment de leur taille, leur géométrie et leur configuration de montage, telles que la planéité de la surface, l'alignement de la charge et le chemin de charge, ont une influence déterminante sur la façon dont la contrainte est mesurée. Il est donc essentiel de veiller à une installation et une intégration correctes pour garantir des performances fiables.

Temps de réponse

La vitesse à laquelle une cellule de charge réagit aux changements de force appliquée, appelée temps de réponse, est un indicateur de performance essentiel dans les applications industrielles et de précision. Elle détermine non seulement la rapidité avec laquelle les données sont capturées, mais aussi la précision avec laquelle ces données reflètent la dynamique réelle. Dans le domaine de l'emballage à grande vitesse, par exemple, une réponse lente peut entraîner des erreurs de lecture du poids. Dans les systèmes critiques pour la sécurité, tels que les grues ou les récipients sous pression, une détection tardive des surcharges peut compromettre la sécurité des opérateurs ou la conformité aux réglementations.

Le temps de réponse est caractérisé par trois paramètres interdépendants :

- Temps de montée : le temps nécessaire pour que le signal atteigne un pourcentage spécifié de sa valeur finale après l'application d'une charge.

- Temps de stabilisation : la durée nécessaire pour que le signal se stabilise dans une plage de tolérance définie après une perturbation.

- Largeur de bande : la plage de fréquences (en Hz) sur laquelle la cellule de charge peut répondre avec précision aux entrées dynamiques. Une bande passante plus large permet une réponse plus rapide et un meilleur suivi des forces transitoires ou oscillantes.

Ces paramètres sont souvent spécifiés dans des normes internationales telles que EN 45501, OIML R60 et ASTM E74, qui définissent les seuils de performance et les méthodes de test pour le pesage dynamique et la mesure de force.

Effets de la technologie sur le temps de réponse

Comparaison des temps de réponse typiques de quatre types de cellules de charge, mettant en évidence leur vitesse relative et leur adéquation à diverses applications.

| Technologie | Temps de réponse typique | Performance dynamique | Remarques |

|---|---|---|---|

| Jauge de contrainte | 10 à 100 ms | Modérée | Fortement dépendante du conditionnement du signal et de l’amortissement mécanique |

| Capacitive | < 10 ms | Rapide | Réponse électrique rapide ; sensible au bruit |

| Piézorésistive | < 5 ms | Très rapide | Excellente pour les mesures dynamiques ; temps de latence minimal |

| Hydraulique | > 100 ms | Lente | L’inertie du fluide et l’amortissement ralentissent la réponse ; adaptée aux charges statiques |

Facteurs physiques affectant le temps de réponse des cellules de charge

Le comportement mécanique de la cellule de charge et son installation ont un impact significatif sur le temps de réponse. Le tableau suivant résume les principaux facteurs physiques qui influencent le temps de réponse.

| Facteur | Impact sur le temps de réponse | Description de l'effet | Conséquences pour l’Ingénierie |

|---|---|---|---|

| Amortissement mécanique | Ajouter un amortissement mécanique peut ralentir la réponse | Absorbe l’énergie et retarde la stabilisation mécanique, réduisant les oscillations et le dépassement | Utiliser un amortissement minimal pour les charges dynamiques ; appliquer un amortissement adapté pour les charges statiques |

| Rigidité | Une rigidité accrue accélère la réponse | Une rigidité plus élevée réduit le temps de stabilisation et peut limiter le retard structurel | Augmenter la rigidité pour améliorer la bande passante et réduire les oscillations |

| Masse | Une masse plus élevée ralentit la réponse | Une inertie plus importante résiste aux mouvements rapides ou aux variations brusques de force | Réduire la masse pour améliorer la réponse dynamique, mais cela peut affecter la robustesse ou la capacité de surcharge |

| Montage et conditionnement | Un montage flexible ou soumis à des vibrations déstabilise la réponse | Un montage rigide et aligné améliore la transmission des déformations ; des supports souples ou mal alignés la retardent | Garantir un montage rigide et isolé des vibrations ; éviter les interfaces flexibles ou instables thermiquement |

| Dynamique de la charge | Les conditions dynamiques de la charge déterminent les besoins de vitesse | Des variations rapides de charge exigent une stabilisation rapide du signal | Adapter la bande passante du capteur aux variations de charge attendues ; éviter le filtrage excessif pour les applications dynamiques |

| Environnement | Ralentit généralement la réponse | La dérive thermique, les vibrations et la contamination peuvent déformer ou retarder la stabilisation du signal | Nécessite des compensations (blindage, capteurs de température, etc.) pour maintenir une réponse fiable |

| Facteur de forme | Les formats plus volumineux ralentissent la réponse | Des géométries plus grandes ou plus adaptées atténuent ou retardent la transmission du signal | Utiliser des conceptions compactes et symétriques pour une réponse mécanique plus rapide ; éviter les porte-à-faux excessifs |

Facteurs électriques influençant le temps de réponse des cellules de charge

Il existe des facteurs électriques clés qui influencent le temps de réponse des cellules de charge. Ces éléments affectent la rapidité et la fiabilité avec lesquelles une cellule de charge peut détecter et transmettre les changements de force, ce qui a des implications directes sur la conception et les performances du système dans les applications dynamiques.

| Facteur | Impact sur le temps de réponse | Description de l'effet | Conséquences pour l’Ingénierie |

|---|---|---|---|

| Propriétés des matériaux du capteur | Définissent la vitesse de base | Déterminent la rapidité avec laquelle l’élément sensible réagit à une déformation ou une pression | Choisir des matériaux à réaction rapide ; éviter les substances liquides |

| Circuit de conditionnement du signal | Peut accélérer ou ralentir la réponse | Les filtres, amplificateurs et convertisseurs CAN peuvent introduire de la latence ou améliorer la clarté du signal | Optimiser le compromis bande passante / bruit ; éviter un filtrage excessif dans les systèmes dynamiques |

| Facteurs environnementaux | Peuvent déstabiliser la réponse | Température, humidité et perturbations électromagnétiques (EMI) peuvent induire de la dérive ou une instabilité | Blinder l’électronique ; utiliser une compensation thermique et des revêtements conformes |

| Sensibilité au bruit électrique | Les cellules de charge trop sensibles peuvent ralentir ou corrompre les signaux | Le bruit peut masquer de véritables variations de signal ou retarder leur détection | Utiliser des entrées différentielles, un blindage et des amplificateurs à faible bruit |

Étalonnage et dérive

Méthodes d'étalonnage

L'étalonnage des cellule de charge peut être effectué en usine ou sur le terrain ; chaque méthode répond à des objectifs différents.

- Étalonnage en usine : réalisé dans des conditions contrôlées à l'aide de normes traçables et d'équipements de précision. Ce processus permet d'obtenir une base de référence fiable en matière de précision et intègre souvent les données d'étalonnage dans des systèmes numériques. Cependant, il ne tient pas compte des influences spécifiques à l'installation, telles que les contraintes de montage ou les variations des conditions environnementales.

- Étalonnage sur site : effectué sur place après l'installation afin de s'adapter aux conditions réelles. Il peut impliquer l'utilisation de poids connus, un étalonnage par shunt ou un réglage logiciel, et est essentiel pour maintenir la précision au fil du temps, en particulier après des surcharges ou des changements environnementaux.

Si l'étalonnage en usine offre une grande précision et une traçabilité, l'étalonnage sur site peut garantir des performances fiables sur le lieu d'installation. De nombreuses applications tirent parti d'une approche hybride, qui repose sur l'étalonnage en usine pour la configuration initiale et sur l'étalonnage sur site pour la vérification et l'ajustement continus. Le choix dépend de la sensibilité de l'application aux facteurs environnementaux, des exigences réglementaires et de la nécessité d'un réétalonnage dynamique.

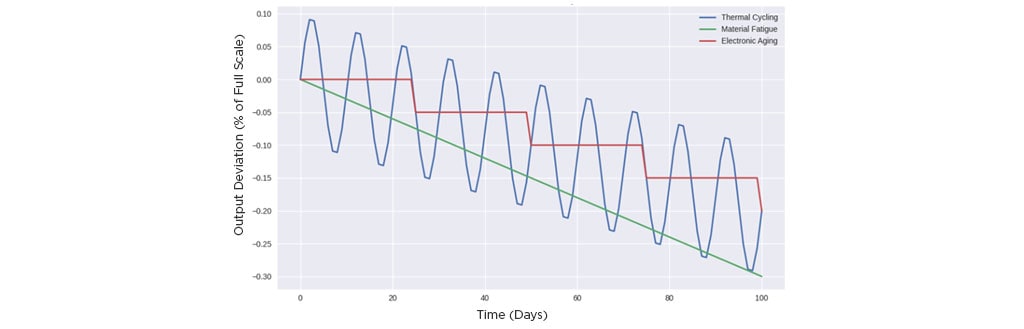

Dérive dans le temps

Les écarts progressifs de la sortie des cellule de force peuvent compromettre à la fois la précision des mesures et la stabilité de l'étalonnage. Ces écarts peuvent résulter de cycles thermiques, de la fatigue des matériaux ou du vieillissement électronique. Chacun de ces facteurs entraîne des changements subtils mais cumulatifs dans l'équilibre zéro, la sensibilité ou la linéarité. Par exemple, des fluctuations thermiques répétées peuvent modifier la résistance des jauges de contrainte, tandis que des contraintes mécaniques à long terme peuvent provoquer un fluage ou des changements microstructuraux dans l'élément de détection. Les composants électroniques tels que les amplificateurs et les convertisseurs analogiques-numériques peuvent également se dégrader, affectant la fidélité du signal. Ces effets sont souvent lents à se développer et difficiles à détecter sans recalibrage périodique. Ce graphique illustre comment les mécanismes de dérive (thermiques, mécaniques et électroniques) s'accumulent au fil du temps en l'absence de recalibrage.

Dérive d'une cellule de charge au fil du temps par type d'influence

Comparaison des technologies

Étalonnage et dérive en fonction de la technologie des cellule de charge

Le tableau suivant met en évidence l'impact relatif de la stabilité de l'étalonnage et de la sensibilité à la dérive pour les technologies courantes de cellule de charge. Il identifie les influences les plus courantes pour chaque type et recommande un étalonnage sur site lorsque cela est approprié. L'objectif est de faciliter le choix et les stratégies de maintenance en fonction des exigences de l'application et des objectifs de performance à long terme.

| Technologie | Stabilité de l'étalonnage | Sensibilité à la dérive | Cause Principale de Dérive | Recommandation pour l’étalonnage sur site |

|---|---|---|---|---|

| Jauge de contrainte | Modérée | Modérée | Cyclage thermique ; fatigue | Oui - sensible au type d'installation |

| Capacitive | Élevée | Modérée | Effets thermiques ; interférences électromagnétiques | Recommandé pour le réglage du bruit |

| Piézorésistive | Élevée | Faible | Vieillissement électronique | Rarement nécessaire – électronique stable |

| Hydraulique | Faible | Élevée | Fluage mécanique ; vieillissement du fluide | Oui - recalibrage fréquent |

Bonnes pratiques

Pour garantir une précision et une fiabilité à long terme, il convient de commencer par sélectionner la méthode d'étalonnage appropriée en fonction de l'application et de la technologie. L'étalonnage en usine fournit une précision de base, tandis que l'étalonnage sur site tient compte des influences spécifiques à l'installation. Dans les applications dynamiques ou à haut risque, les intervalles de réétalonnage réguliers doivent être basés sur la fréquence de charge, l'exposition environnementale et les exigences réglementaires.

En cas de cycles thermiques, de vibrations ou d'interférences électromagnétiques, la compensation environnementale peut réduire considérablement la dérive. Pour les systèmes critiques en matière de sécurité ou les conditions de fonctionnement difficiles, la détection redondante (par exemple, deux cellules de charge ou des canaux de mesure parallèles) ajoute une tolérance aux pannes et permet une détection précoce de la dérive d'étalonnage ou de la défaillance des capteurs. Ensemble, ces stratégies forment un cadre solide pour maintenir l'intégrité des mesures au fil du temps.

Durée de vie et fiabilité

Comprendre les facteurs qui influencent la durée de vie et la fiabilité des cellule de charge est utile pour choisir la technologie appropriée et maintenir des performances à long terme. Cette section examine comment la fatigue mécanique, les contraintes environnementales, l'architecture de conception

et les modes de défaillance interagissent entre les différents types de cellule de charge, fournissant ainsi une base pour prendre les bonnes décisions en matière de maintenance et de spécifications.

Fatigue mécanique et contraintes environnementales

La fatigue mécanique et les contraintes environnementales sont des facteurs critiques qui affectent directement la durée de vie et la fiabilité des cellule de charge. Les cycles de charge répétés, en particulier ceux qui approchent la capacité nominale de la cellule, peuvent induire des changements microstructurels dans l'élément sensible. Cela peut entraîner une perte progressive de sensibilité ou une déformation permanente. L'effet de cette fatigue s'intensifie dans les environnements soumis à de fortes vibrations, à des chocs ou à des profils de charge irréguliers. Parallèlement, des facteurs environnementaux tels que les fluctuations de température, l'humidité et l'exposition à des substances corrosives peuvent dégrader les adhésifs des jauges de contrainte, modifier la résistance électrique et accélérer le vieillissement des composants électroniques. Au fil du temps, ces influences combinées augmentent le risque de dérive, d'instabilité du signal ou de défaillance. Il est donc essentiel de procéder à un étalonnage proactif et de concevoir des éléments de protection pour maintenir l'intégrité des mesures à long terme. L'impact de ces facteurs de stress varie en fonction de la technologie utilisée pour les cellules de charge.

Comparaison des technologies

Durée de vie et fiabilité en fonction de la technologie des cellules de charge

Ce tableau présente une comparaison des performances des différentes technologies de cellules de charge au fil du temps, en particulier sous contrainte mécanique et environnementale. Il met en évidence la durée de vie prévue, la fiabilité et d'autres facteurs, offrant ainsi une référence pratique pour choisir des capteurs en fonction de leur durabilité et de leurs besoins en maintenance.

| Technologie | Durée de vie typique | Fiabilité en environnements sévères | Sensibilité à la dérive | Besoins de maintenance | Remarques sur les modes de défaillance |

|---|---|---|---|---|---|

| Jauge de contrainte | 5 – 10 ans | Modérée | Modérée (thermique, fatigue) | Réétalonnage périodique | Dégradation de l’adhésif ; fissures dues à la fatigue |

| Capacitive | 10 – 15 ans | Élevée | Faible à modérée (EMI, température) | Ajustements occasionnels | Sensible au bruit électrique |

| Piézorésistive | 10 – 20 ans | Élevée | Faible (vieillissement de l’électronique) | Minimal | Stable, sauf en conditions extrêmes |

| Hydraulique | 5 – 10 ans | Faible à modérée | Élevée (vieillissement du fluide, fluage) | Réétalonnage fréquent | Usure des joints ; dégradation du fluide |

Modes de défaillance

Les cellules de charge sont sujettes à plusieurs modes de défaillance qui peuvent compromettre la précision des mesures et la fiabilité du système au fil du temps.

- La rupture des fils est souvent causée par des vibrations, des flexions ou un mauvais soulagement des contraintes, ce qui peut entraîner des signaux intermittents ou une perte complète de la sortie, en particulier dans les installations soumises à des mouvements fréquents ou à une dilatation thermique.

- La dégradation des joints est fréquente dans les cellules de charge hydrauliques et exposées à l'environnement. Les fuites au niveau des joints permettent à l'humidité ou à des contaminants de pénétrer dans le boîtier du capteur. Cela accélère l'instabilité électrique et la corrosion.

- La fatigue du diaphragme se rencontre généralement dans les modèles à jauge de contrainte et les modèles piézorésistifs. La fatigue du diaphragme résulte de cycles répétés qui affaiblissent progressivement l'élément sensible. La fatigue peut entraîner une dérive, une hystérésis ou une rupture.

Il est essentiel d'identifier ces modes de défaillance à un stade précoce grâce à des inspections de routine et à la surveillance des signaux afin de garantir des mesures de charge sûres et précises. Au-delà de la conception matérielle et électrique, la configuration physique joue également un rôle clé dans la fiabilité à long terme.

Critères liés aux dimensions

Le format joue un rôle essentiel dans la détermination de la durée de vie et de la fiabilité des cellules de charge, en particulier en cas de contraintes d'espace, de charges dynamiques ou de conditions difficiles. Les conceptions compactes peuvent offrir une certaine flexibilité d'installation, mais elles sacrifient souvent la robustesse mécanique, ce qui les rend plus sensibles à la fatigue ou aux contraintes thermiques. Les formats plus grands permettent d'utiliser des membranes plus épaisses, une meilleure répartition des contraintes et une dissipation thermique améliorée, ce qui peut prolonger la durée de vie et réduire la dérive. De plus, l'orientation et la configuration du montage (compression ou tension ; bride ou filetage) peuvent influencer la résistance de la cellule de charge aux vibrations, aux chocs et à la dégradation des joints.

Les capteurs à couche mince, bien que compacts et réactifs, peuvent être plus vulnérables aux dommages superficiels et à la fatigue que les capteurs volumineux, qui offrent une plus grande résistance mécanique. De même, les éléments de détection intégrés offrent une meilleure protection contre les facteurs de stress environnementaux que les modèles exposés, qui sont plus accessibles mais plus sujets à la contamination et à l'usure.

Il est essentiel de choisir un format qui réponde à la fois aux exigences mécaniques et aux contraintes environnementales afin de maximiser les performances à long terme et de minimiser les risques de défaillance.

Contraintes

Les performances et l'adéquation des applications sont directement influencées par la taille et le poids des composants. Dans les systèmes compacts, la réduction de l'encombrement des cellules de charge nécessite une optimisation minutieuse du placement des jauges de contrainte, du conditionnement des signaux et de la géométrie mécanique afin de préserver la sensibilité et la linéarité. Les cellules de charge plus petites sont plus vulnérables aux complications liées aux charges décentrées et à la dérive thermique. Cela nécessite des stratégies de compensation améliorées et un usinage de précision. La réduction du poids est tout aussi importante dans les applications dynamiques ou mobiles où une masse accrue peut augmenter l'inertie, réduire la réactivité ou déformer la transmission de la force. Les ingénieurs doivent trouver un équilibre entre ces contraintes et l'intégrité structurelle, en veillant à ce que les limitations de taille et de poids ne compromettent pas la protection contre les surcharges ou la stabilité à long terme. Le défi consiste en fin de compte à concevoir des cellules de charge qui fournissent des mesures précises et reproductibles tout en se conformant aux contraintes spatiales et de masse du système.

Impact sur la miniaturisation

Ces compromis entre taille, poids et performances doivent être soigneusement pris en compte par les ingénieurs qui développent des cellules de charge miniaturisées pour des applications médicales et aérospatiales. Ces secteurs privilégient les composants compacts et légers afin de répondre à des contraintes spatiales et opérationnelles strictes, mais cela peut poser des défis en termes de précision, de durabilité et d'intégration. Exemples :

- Dispositifs médicaux : les dispositifs de diagnostic implantables ou portatifs nécessitent des cellules de charge ultra-miniatures qui conservent une sensibilité élevée. Cependant, la miniaturisation peut réduire la surface des jauges de contrainte, ce qui augmente le bruit et limite la résolution.

- Applications aérospatiales : le gain de poids est essentiel pour optimiser la consommation de carburant et la charge utile, mais les capteurs de force plus petits peuvent souffrir d'une capacité de surcharge réduite et d'impacts accrus dus aux vibrations et aux cycles thermiques.

- Sélection des matériaux : les alliages légers ou les composites peuvent réduire la masse, mais posent des problèmes de résistance à la fatigue ou de stabilité à long terme sous des charges cycliques.

- Intégrité du signal : des câbles plus courts et un conditionnement plus serré peuvent augmenter les interférences électromagnétiques, ce qui nécessite un blindage ou un conditionnement du signal avancé.

| Secteur | Contraintes de taille | Contraintes de poids | Compromis de performance | Stratégies d'atténuation |

|---|---|---|---|---|

| Médical | Doit s’intégrer dans des dispositifs portatifs ou implantables | Minimales pour éviter l’inconfort du patient ou l’encombrement du dispositif | Réduction de la surface des jauges ; bruit accru ; résolution limitée | Utilisation de technologies MEMS ; conditionnement avancé du signal ; usinage de précision |

| Aérospatial | Doit s’intégrer dans des ensembles compacts et multifonctionnels | Essentielles pour optimiser la consommation de carburant et la charge utile | Capacité de surcharge réduite ; sensibilité accrue aux vibrations ; dérive thermique | Alliages légers ; amortissement des vibrations ; algorithmes de compensation thermique |

Ces compromis doivent être stratégiquement équilibrés afin de garantir une mesure fiable de la force sans compromettre les performances essentielles pour accomplir les tâches.

Comparaison des technologies

Contraintes de taille et de poids

Les différentes technologies de cellules de charge réagissent de manière unique aux contraintes de taille et de poids, ce qui influe sur leur adéquation à des applications spécifiques. Le tableau suivant compare la manière dont les compromis de conception, tels que les limites de miniaturisation, les exigences structurelles et la complexité de l'intégration, influencent les performances des différentes technologies. Comprendre ces distinctions aide les ingénieurs à choisir la solution de détection la plus appropriée pour les environnements où l'espace et la masse sont limités.

| Technologie | Contraintes de taille | Contraintes de poids | Applications types |

|---|---|---|---|

| Jauge de contrainte | Miniaturisation modérée possible ; limitée par le placement des jauges et le collage | Conceptions légères possibles ; un support structurel reste nécessaire | Balances industrielles ; aérospatial ; robotique |

| Capacitive | Très adaptée à la miniaturisation ; idéale pour les dispositifs MEMS et micro-échelles | Extrêmement légère ; adaptée aux technologies portables électroniques | Dispositifs médicaux ; électronique grand public |

| Piézorésistive | Intégration compacte possible ; sensible aux contraintes du conditionnement | Légère mais nécessite un boîtier stable pour réduire la dérive | Capteurs biomédicaux ; détection de pression automobile |

| Hydraulique | Encombrante en raison des chambres à fluide et des liaisons mécaniques | Plus lourde par nature ; peu adaptée aux systèmes mobiles ou sensibles au poids | Applications industrielles à forte charge ; surveillance structurelle |

Comparaison des facteurs de forme

Contraintes de taille et de poids

Le tableau suivant présente une analyse visuelle de la manière dont les formats classiques des cellules de charge, tels que des cellules de charge en forme de disque, en S, de type canister et de type tension/compression, influencent les contraintes de taille et de poids dans la conception et les applications.

| Technologie | Considérations de taille | Considérations de poids | Cas d'utilisation typiques |

|---|---|---|---|

| Disque plat (pancake) | Grand diamètre avec faible hauteur ; idéal pour les espaces verticaux restreints | Généralement léger, mais peut nécessiter des plaques de montage pour assurer la stabilité | Aérospatial ; robotique ; automatisation industrielle |

| Type en S | Format compact et symétrique ; facile à intégrer dans de petits assemblages | Léger et polyvalent ; adapté aux systèmes portables | Dispositifs médicaux ; essais de matériaux ; mesures de traction/compression à petite échelle |

| Type canister | Profil cylindrique haut ; nécessite davantage de dégagement vertical | Plus lourd en raison du boîtier robuste ; optimisé pour les charges élevées | Surveillance structurelle ; pesage industriel |

| Tension / Compression | Très variable ; souvent conçue pour des chemins de charge axiaux avec une empreinte latérale minimale | Dépend de la capacité ; options profil bas disponibles pour les applications mobiles | Balances de grues ; boucles de rétroaction d’actionneurs ; liaisons aérospatiales |

Conditions environnementales

Il est essentiel de définir les exigences environnementales pour garantir la fiabilité et la sécurité des cellules de charge. Les classifications environnementales peuvent avoir une incidence sur les performances, la durée de vie et la précision à long terme dans des conditions réelles. Ces facteurs déterminent souvent la fiabilité à long terme plus que la technologie de détection elle-même. Les sous-sections suivantes présentent les considérations les plus courantes.

Plage de température

Il est important de tenir compte de la plage de température de fonctionnement complète dans laquelle la cellule de charge sera utilisée. De fortes variations de température peuvent entraîner une dérive thermique et un décalage du zéro, réduisant ainsi la précision. Les applications telles que le pesage en extérieur ou les systèmes aérospatiaux nécessitent des capteurs avec compensation de température ou des boîtiers climatisés.

Indice de protection (IP)

L'humidité, la poussière et les produits chimiques corrosifs dégradent les performances des capteurs et raccourcissent leur durée de vie. Les boîtiers certifiés IP et les matériaux résistants à la corrosion tels que l'acier inoxydable ou l'aluminium anodisé sont essentiels dans les environnements difficiles. L'étanchéité et l'encapsulation époxy protègent les jauges de contrainte et les composants électroniques.

L'indice de protection IP est un système de classification mondial normalisé qui indique le niveau de protection contre la poussière et l'eau. L'indice se compose des lettres IP suivies de deux chiffres. Le premier chiffre indique le niveau de protection contre les objets solides.

| Chiffre | Niveau de protection contre les éléments solides | Niveau de protection contre l'eau |

|---|---|---|

| 0 | - | Pas de protection |

| 1 | Objets de plus de 50 mm | Gouttes d'eau (verticales) |

| 2 | Doigts, etc. de plus de 12,5 mm | Gouttes d'eau (jusqu'à un angle de 15°) |

| 3 | Outils/fils supérieurs à 2,5 mm | Pulvérisation d'eau (jusqu'à un angle de 60°) |

| 4 | Petits fils supérieurs à 1 mm | Éclaboussures d'eau (dans toutes les directions) |

| 5 | Protection contre la poussière (pénétration limitée) | Jets d'eau |

| 6 | Etanche à la poussière (pas de pénétration) | Jets d’eau puissants |

| 7* | --- | Immersion temporaire (< 30 min) |

| 8* | --- | Immersion continue (profondeur spécifiée) |

| 9* | --- | Jets d'eau à haute pression et à haute température |

*Remarque : seuls les chiffres 0 à 6 s'appliquent au premier chiffre et les chiffres 0 à 9 s'appliquent au deuxième chiffre.

Résistance à la corrosion

Il est important de tenir compte de la résistance à la corrosion pour garantir la durabilité et la fiabilité des cellules de charge. Cela est particulièrement important dans les environnements extérieurs ou dans les zones soumises à des conditions difficiles. Une étanchéité hermétique, des boîtiers classés IP et des matériaux spéciaux peuvent souvent offrir une excellente protection. Le choix des matériaux est également important pour atténuer les risques de corrosion.

Corps du capteur : Le corps de la cellule de charge est généralement l'élément le plus vulnérable, car il est souvent en contact direct avec l'humidité, les produits chimiques, les embruns salés ou les environnements acides.

- L'acier inoxydable fortement allié offre une grande résistance à la corrosion pour les applications les plus exigeantes.

- L'aluminium anodisé dur est souvent utilisé pour les systèmes légers qui nécessitent une résistance modérée à la corrosion.

- Les revêtements ou placages protecteurs peuvent également améliorer la durabilité des surfaces du corps des capteurs de force.

Jauges de contrainte : L'exposition à l'humidité est un facteur de risque important pour les jauges de contrainte. La corrosion peut avoir un impact considérable sur le fonctionnement de ces composants.

- L'étanchéité hermétique de la cavité de la jauge de contrainte peut offrir un certain niveau de protection.

- L'encapsulation dans de l'époxy peut également offrir une protection contre les infiltrations.

- Les joints verre-métal sont également très efficaces à cet effet.

Connecteurs électriques : la corrosion au niveau des points de connexion due à l'humidité ou à l'exposition à des produits chimiques peut avoir un impact sérieux sur la fiabilité et la précision des capteurs. Ces risques peuvent être atténués à l'aide de plusieurs approches.

- Les câbles blindés avec gaine étanche peuvent empêcher l'humidité de pénétrer dans le point de connexion.

- Des connecteurs classés IP peuvent être spécifiés pour des interfaces étanches afin de minimiser le risque de corrosion.

Adhésifs : les adhésifs utilisés pour coller les jauges de contrainte au corps peuvent se dégrader avec le temps, ce qui présente un risque important de corrosion. Les adhésifs haute performance classés pour leur résistance chimique et thermique peuvent être très efficaces s'ils sont conçus pour résister aux environnements propres à l'application.

Compatibilité électromagnétique (CEM)

Les interférences électromagnétiques peuvent provoquer une dérive du signal, du bruit ou une défaillance dans les circuits sensibles des cellules de charge. Il est important de tenir compte de la protection contre les interférences électromagnétiques (EMI), les interférences radioélectriques (RFI) et les décharges électrostatiques (ESD) lors du choix des cellules de charge. Les mesures suivantes peuvent améliorer la sécurité du signal, prolonger la durée de vie des cellules de charge et garantir la conformité aux normes industrielles.

- Câbles blindés : les câbles à paires torsadées avec blindage tressé ou en feuille, mis à la terre à une extrémité, peuvent être efficaces pour prévenir les interférences dans les lignes de signaux.

- Cage de Faraday : les boîtiers métalliques avec joints conducteurs agissent comme une cage de Faraday pour bloquer les interférences électromagnétiques/radioélectriques externes.

- Filtres : les perles de ferrite, les condensateurs et les filtres passe-bas sur les lignes de signal et d'alimentation suppriment les bruits à haute fréquence et les pics de tension.

- Mise à la terre : une mise à la terre correcte du corps du capteur de force, du blindage du câble et de l'équipement de traitement du signal fournit un chemin à faible impédance pour les courants parasites et les décharges électrostatiques.

- Circuits de protection ESD : les diodes TVS (Transient Voltage Suppression) ou les suppresseurs ESD sur les lignes IO peuvent réduire considérablement le risque de dommages causés par les décharges électrostatiques.

- Isolation électrique : l'isolation optique ou par transformateur dans les modules de conditionnement des signaux empêche les interférences conduites entre le capteur de force et les systèmes d'acquisition de données.

- Optimisation des circuits imprimés : l'utilisation de pistes à impédance contrôlée, de plans de masse et la séparation des chemins analogiques/numériques permettent de minimiser les interférences électromagnétiques internes et la diaphonie.

Résistance aux chocs et aux vibrations

Pour les applications dans les domaines de la mobilité, de l'automobile, de l'aérospatiale et des machines industrielles, il est impératif que les capteurs de force puissent résister aux chocs mécaniques et aux vibrations sans que leurs performances s'en trouvent dégradées. Dans ces applications, il convient de mettre en œuvre, dans la mesure du possible, des conceptions robustes ou des dispositifs d'amortissement des vibrations.

Installation et maintenance

Une installation correcte et une maintenance régulière sont essentielles pour obtenir des mesures fiables et cohérentes et prolonger la durée de vie des cellules de charge. Cette section présente les principales considérations relatives au montage, au câblage, à l'étalonnage et à la résolution des problèmes les plus courants.

Considérations relatives au montage

- Vérifiez que la surface de montage est plane, rigide et exempte de contaminants afin d'éviter toute contrainte inégale et toute charge décentrée.

- Utilisez les spécifications de couple correctes pour les boulons afin d'éviter toute déformation du corps de la cellule de charge.

- Alignez précisément le chemin de charge avec l'axe du capteur afin de minimiser les erreurs de mesure.

- Pour les applications dynamiques, intégrez des supports antivibratoires ou amortisseurs si nécessaire.

Câblage et conditionnement du signal

- Éloignez les câbles des sources de bruit électrique telles que les moteurs ou les lignes à haute tension.

- Utilisez des câbles blindés à paires torsadées pour réduire les interférences électromagnétiques (EMI).

- Veillez à maintenir un bon soulagement des contraintes aux points d'entrée des câbles afin d'éviter la fatigue des fils.

- Vérifiez la mise à la terre et le blindage afin de garantir l'intégrité du signal.

Procédures d'étalonnage

- Effectuez un étalonnage en usine pour garantir la précision et la traçabilité initiales.

- Effectuez un étalonnage sur site après l'installation afin de tenir compte des influences du montage et des conditions environnementales.

- Utilisez des poids d'essai certifiés ou des méthodes d'étalonnage fermées pour la vérification.

- Prévoyez un recalibrage périodique en fonction des exigences de l'application (par exemple, tous les 6 à 12 mois pour les charges statiques, plus fréquemment pour les systèmes dynamiques).

Types de pannes courantes et dépannage

- Rupture de fil : souvent causée par des vibrations ou un mauvais soulagement des contraintes. Inspectez régulièrement les câbles et remplacez les câbles endommagés lorsque vous les remarquez.

- Dégradation des joints : l'infiltration d'humidité peut entraîner de la corrosion ou une instabilité du signal. Vérifiez les joints et remplacez-les s'ils sont endommagés.

- Fatigue du diaphragme : des surcharges répétées ou des contraintes cycliques peuvent entraîner une dérive ou une défaillance. Surveillez la sortie pour détecter tout signe d'hystérésis ou de fluage.

- Bruit ou dérive du signal : peut résulter d'interférences électromagnétiques, de fluctuations de température ou de connexions desserrées. Vérifiez l'intégrité du blindage, de la mise à la terre et des connecteurs.

Bonnes pratiques : effectuez des inspections de routine, tenez un journal d'étalonnage et enregistrez toutes les activités de maintenance. La détection précoce des anomalies peut éviter des temps d'immobilisation qui sont coûteux et garantir une fiabilité à long terme.