Découvrir les structures des jauges de déformation

Comparaison entre les différentes technologies traditionnelles à feuille métallique, à couche mince, à semi-conducteur en silicium et Microfused à silicium.

Les jauges de contrainte détectent les déformations infimes des matériaux, ce qui est essentiel pour surveiller l'intégrité structurelle des ailes d'avion, des ponts et des instruments médicaux. Elles mesurent la contrainte sous forme de rapport entre la variation de longueur et la longueur d'origine (ΔL/L), permettant ainsi aux ingénieurs d'anticiper les défaillances et d'optimiser les performances. La précision et la durabilité nécessaires guident les ingénieurs dans le choix du type de jauge de contrainte adéquat.

Parmi les nombreux types de jauges disponibles, les éléments en silicium MicrofusedTM de TE Connectivity se distinguent par leur conception unique et leurs performances dans des environnements exigeants. Ces éléments sont généralement intégrés dans des dispositifs basés sur des jauges de contrainte, tels que des capteurs de force et des capteurs de pression. Les capteurs MicrofusedTM empêchent la pénétration d'eau ou de contaminants tout en intégrant un pont de Wheatstone, ce qui simplifie le traitement du signal. Cette page présente une comparaison des jauges de contrainte Microfused™ avec les jauges de contrainte traditionnelles à feuille métallique, à couche mince et à semi-conducteur en silicium.

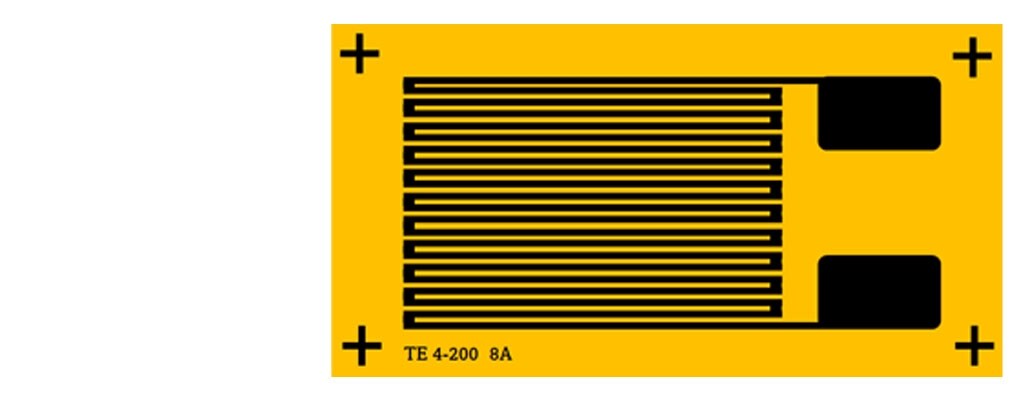

Jauges de contrainte à feuille métallique

Ces dispositifs intègrent une fine grille métallique collée sur un support souple. Le motif de la grille en forme de serpentin augmente la longueur du conducteur dans une zone compacte, améliorant ainsi la sensibilité à la contrainte dans la direction requise. Le support fournit un soutien mécanique et une isolation électrique à la fine grille métallique. La couche adhésive permet de coller le support et la fine feuille à la surface de l'objet à mesurer, tandis que les fils conducteurs relient la jauge de contrainte à des appareils de mesure externes, tels qu'un circuit en pont de Wheatstone. Bien qu'il soit facultatif dans les environnements contrôlés, un revêtement protecteur est souvent indispensable à l'extérieur ou dans les environnements industriels afin de protéger le capteur de l'humidité, des produits chimiques et de l'usure mécanique.

Applications

Les jauges de contrainte à feuille métallique sont largement utilisées car elles sont peu onéreuses et faciles à installer, ce qui les rend très populaires pour les essais structurels et à des fins pédagogiques.

- Essais structurels généraux : elles conviennent pour mesurer la contrainte sur les poutres, les ponts, les bâtiments et les composants mécaniques. Les jauges à feuille métallique sont économiques et faciles à installer sur diverses surfaces.

- Établissements d'enseignement et de recherche : elles sont largement utilisées dans les laboratoires universitaires pour l'enseignement et les expériences préliminaires en raison de leur accessibilité et de leur facilité d'utilisation.

- Surveillance à court terme ou non critique : efficaces pour les essais de charge temporaires, l'évaluation de prototypes ou les systèmes où la durabilité à long terme n'est pas essentielle.

- Déploiements de capteurs à grande échelle : leur faible coût permet un déploiement à grande échelle sur des structures pour une surveillance distribuée des contraintes.

- Environnements contrôlés : fonctionnent de manière fiable dans des conditions intérieures ou stables sans nécessiter de protection environnementale avancée.

Points à prendre en compte

Les applications impliquant des températures extrêmes, des substances corrosives ou des pressions élevées conduisent souvent les ingénieurs à rejeter les jauges de contrainte à feuille métallique au profit d'alternatives plus robustes.

Jauges de contrainte à couche mince

Les jauges de contrainte à couche mince sont fabriquées à l'aide de techniques de microfabrication qui déposent une fine couche de métal ou de matériau semi-conducteur sur un substrat ou, dans certaines applications, directement sur la surface de l'échantillon testé. Lorsque des interférences électriques peuvent affecter les performances, les ingénieurs peuvent ajouter une couche isolante entre le substrat et la couche sensible. De même, une couche de liaison telle que du titane ou du chrome peut améliorer l'adhérence entre le film sensible et le substrat. De fines lignes conductrices ou des fils collés relient l'élément de détection aux circuits de mesure externes. Comme pour les jauges à feuille métallique, une couche de protection passive est souvent appliquée pour protéger la jauge des dommages causés par l'environnement.

Applications

Les jauges de contrainte à couche mince sont appréciées pour leur précision, leur stabilité et leur capacité à fonctionner dans des environnements difficiles.

- Aérospatiale et automobile : adaptées aux environnements à haute température et à forte contrainte grâce à leur construction robuste et leur dérive minimale.

- Appareils médicaux : utilisées dans des applications nécessitant miniaturisation et biocompatibilité, telles que les capteurs sur cathéter.

- Dispositifs MEMS : intégrées dans des systèmes microélectromécaniques pour une mesure compacte et hautement sensible des contraintes.

- Instrumentation de haute précision : adaptées aux équipements de laboratoire où la précision et la fiabilité des mesures sont essentielles.

- Surveillance intégrée : peuvent être déposées directement sur des composants structurels pour une surveillance intégrée à long terme des contraintes.

Points à prendre en compte

Les jauges de contrainte à couche mince sont souvent plus coûteuses et plus complexes à fabriquer que les jauges à feuille métallique. De plus, ces jauges nécessitent des conditions de surface ou des substrats spécifiques pour un dépôt efficace de la couche sensible. En raison de leur flexibilité limitée, les jauges à couche mince ne conviennent pas aux surfaces très flexibles ou irrégulières.

Jauges de contrainte à semi-conducteur en silicium

La technologie des jauges de contrainte à semi-conducteur en silicium utilise les propriétés piézorésistives du silicium dopé pour mesurer la contrainte. Contrairement aux jauges métalliques, ces dispositifs reposent sur les modifications de la structure du réseau cristallin du silicium sous l'effet d'une contrainte mécanique. Ces jauges comportent un élément en silicium dopé (généralement de type p ou n) dont la résistivité change proportionnellement à la contrainte mécanique due à l'effet piézorésistif. Souvent fabriquées directement sur une plaquette de silicium ou collées à un support rigide, certaines conceptions utilisent le silicium lui-même comme élément de détection et de substrat. Les ingénieurs peuvent utiliser des agents de liaison ou des techniques de micro-usinage pour fixer la jauge à la surface à tester. Des contacts métalliques (par exemple en aluminium ou en or) déposés sur le silicium relient la jauge à des circuits externes. Pour les capteurs destinés à des environnements exigeants ou soumis à des contraintes mécaniques, les fabricants proposent une couche de protection ou un boîtier pour protéger la jauge.

Applications

Reconnus pour leur grande sensibilité, les ingénieurs utilisent les jauges de contrainte à semi-conducteurs en silicium dans des environnements de précision et de haute performance.

- Appareils médicaux : adaptés aux capteurs miniatures dans les cathéters, les implants et les équipements de diagnostic en raison de leur petite taille et de leur sensibilité.

- Aérospatiale et automobile : utilisées dans des environnements exigeant une grande précision et une résistance aux vibrations et aux températures extrêmes.

- Capteurs de pression : couramment intégrés dans les transducteurs de pression et les cellules de charge basés sur la technologie MEMS.

- Surveillance industrielle : adaptées à la mesure haute précision de la force et du couple dans les systèmes robotiques et d'automatisation.

- Électronique grand public : présentes dans les appareils compacts nécessitant des capacités de détection intégrées.

Points à prendre en considération

Les ingénieurs doivent faire preuve de prudence lors de l'application de jauges de contrainte à semi-conducteurs en silicium, car celles-ci sont fragiles et peuvent se fracturer sous l'effet d'une contrainte mécanique excessive. Ces jauges sont plus coûteuses à fabriquer que les jauges à feuille métallique ou à couche mince et peuvent nécessiter une manipulation et un encapsulage minutieux afin de garantir leur fiabilité dans des environnements difficiles.

Technologie Microfused™

La technologie Microfused™ de TE Connectivity utilise des éléments piézorésistifs en silicium exclusifs, fusionnés directement à un diaphragme métallique par collage à haute température. Ces éléments de détection sont intégrés dans des dispositifs à jauge de contrainte tels que des capteurs de force, des capteurs de pression et des cellules de charge. Cette conception permet d'obtenir un élément de détection monolithique robuste offrant une excellente stabilité à long terme. L'élément piézorésistif en silicium micro-usiné comprend un pont de Wheatstone qui convertit directement la contrainte mécanique en un signal de sortie de tension, simplifiant ainsi le conditionnement du signal. Ces éléments de détection en silicium sont fusionnés de manière permanente à un diaphragme en acier inoxydable à l'aide d'une couche de liaison en verre à haute température, ce qui élimine le besoin d'adhésifs ou de soudures. Des fils conducteurs sont connectés aux éléments en silicium à l'aide de techniques de soudure par fil exclusives, ce qui permet d'établir des connexions fiables avec les composants électroniques de conditionnement du signal. Cela améliore la sensibilité, la stabilité et la durabilité dans les environnements difficiles. L'ensemble est logé dans un boîtier robuste et étanche, conçu pour résister à des environnements extrêmement difficiles et à des contraintes mécaniques.

Applications

Les appareils équipés d'éléments de détection Microfused™ sont conçus pour les environnements à hautes performances et à haut volume où la durabilité et la précision sont essentielles.

- Systèmes aéronautiques : utilisés dans les capteurs de contrôle de vol, la détection de blocage des volets et les systèmes de retour de force du pilote automatique.

- Appareils médicaux : adaptés aux capteurs compacts et de haute précision dans les équipements de diagnostic et thérapeutiques.

- Automatisation industrielle : adaptés aux cellules de charge, aux capteurs de force et aux transducteurs de pression dans les environnements industriels exigeants.

- Systèmes automobiles : utilisés dans les systèmes de freinage, de direction et de suspension qui nécessitent des capteurs robustes et fiables.

- Équipement de test et de mesure : intégrés dans des instruments de précision pour la surveillance dynamique de la force et de la pression.

Points à prendre en considération

En raison de leurs caractéristiques uniques, les jauges de contrainte MicrofusedTM peuvent nécessiter un conditionnement ou des composants électroniques sur mesure pour certaines applications spécifiques. Ces jauges sont plus coûteuses que les jauges à feuille métallique en raison des matériaux et des processus de fabrication avancés utilisés. L'intégration des capteurs MicrofusedTM peut exiger de prendre en compte certains aspects de conception afin d'optimiser les performances dans les systèmes embarqués.

Tableau comparatif

| Catégorie | Caractéristique | Silicium Microfused | Feuille métallique | Semi-conducteur (silicium) | Couche mince |

|---|---|---|---|---|---|

| Performances | Signal de sortie | Très élevée | Basse | Élevée | Modéré |

| Stabilité du signal | Excellente | Modéré à médiocre | Très bon à excellent (avec un conditionnement adéquat) | Exceptionnelle | |

| Sensibilité (facteur de jauge) | 50 – 200 | 1 – 5 | 50 – 200 | ~2 | |

| Temps de réponse | Rapide | Modéré | Très rapide | Rapide | |

| Fiabilité | Hystérésis | Très basse | Modéré à élevé | Très basse | Basse |

| Résistance au fluage | Exceptionnelle | Médiocre | Excellente | Excellente | |

| Durée de vie | Très longue | Plus courte | Très longue | Longue | |

| Tolérance aux conditions environnementales | Plage de température | Jusqu'à 400 °C | Jusqu'à 175 °C | Jusqu'à 400 °C | Élevé (en fonction de l'application) |

| Durabilité | Exceptionnelle (lié au verre, résistante à la fatigue) | Modérée (support organique, fluage de l'adhésif) | Excellente (structure cristalline rigide) | Excellente (liaison moléculaire, résistance à la fatigue) | |

| Risque de fuite | Étanche (joint hermétique) | Risque élevé (dégradation de l'adhésif) | Modéré (en fonction du montage) | Risque faible (en fonction du substrat) | |

| Immunité au bruit | Élevée | Basse | Élevée | Modéré | |

| Rapport coût-efficacité | Taille | Compact | Plus grand | Micro-usinage | Ultra-mince |

| Intégration | Monolithique (collé avec verre) | Montage en surface (adhésif) | Compatible avec le substrat (en fonction du conditionnement) | Intégrée au substrat (déposée) | |

| Coût | Modéré | Basse | Modéré à élevé | Élevée |

Les avantages de Microfused

Lorsqu'ils sont intégrés à des dispositifs à jauge de contrainte, les éléments de détection en silicium MicrofusedTM de TE Connectivity offrent plusieurs avantages clés, ce qui en fait un choix idéal pour les applications hautes performances. Leur conception unique, qui consiste à fusionner du silicium piézoélectrique directement à un diaphragme métallique à l'aide d'un collage à haute température, garantit une stabilité et une durabilité exceptionnelles à long terme. Cette conception permet d'éliminer le besoin d'adhésifs ou de soudures, réduisant ainsi les points de défaillance potentiels et améliorant la fiabilité. L'intégration d'un micro-pont de Wheatstone dans chaque capteur simplifie le traitement du signal et les techniques de soudure par fil exclusives de TE améliorent leur sensibilité et leur stabilité.

Ces caractéristiques, associées à un boîtier robuste et étanche, garantissent que les dispositifs MicrofusedTM peuvent résister à des conditions extrêmes, ce qui les rend adaptés aux applications aérospatiales, médicales, industrielles, automobiles et de test et de mesure. Dans l'ensemble, la technologie silicium MicrofusedTM de TE permet d'obtenir des solutions de mesure de contrainte à la fois robustes, fiables et performantes pour une mesure précise de la contrainte pour une large gamme d'applications.