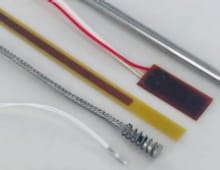

Ein Temperatursensor ist ein Bauelement, das Hitze und Kälte erfasst und misst und diese in ein elektrisches Signal umsetzt. Wir entwickeln und fertigen eine Vielzahl von Temperatursensoren (auch Wärmesensoren oder Temperaturfühler genannt) – darunter NTC-Thermistoren, RTD-Sensoren und Thermoelemente –, die auf optimale Effizienz und einfache Montage ausgelegt sind und zuverlässig in Technologien integriert werden können, die auf das Verhalten von Menschen reagiert.

Anwendungen für Temperatursensoren

In HLKK-Systemen werden unsere digitalen Temperatursensoren zur Überwachung industrieller Heiz- und Kühlanlagen eingesetzt und steuern intelligente Thermostate, während Thermoelemente die Temperaturrückmeldung an Kesselsteuerungen im Haushalt übernehmen. In Verkehrsflugzeugen messen unsere NTC-Thermistoren Luft- und Gastemperaturen. Dank Miniatur- und Leichtbauweise eignen sie sich ideal für kleine Systeme. In Haushaltsöfen und Kochgeräten hilft unser Platin-Temperatursensor dem Hobbykoch beim perfekten Garen mit der optimalen Temperatur. Unsere Thermosäulen messen in Mikrowellenöfen die Temperatur, ohne mit diesem Essen Berührung zu haben. Mit Temperatursensoren von TE profitieren Sie von unserer langjährigen Erfahrung in der Unterstützung von Kunden bei der Entwicklung von Technologie, die der Lebensweise von Menschen angepasst ist.