Whitepaper

Sensoren für korrosive Umgebungen

Erfahren Sie mehr über die Fortschritte im Sensordesign hinsichtlich dem Standhalten gegenüber korrosiven und widrigen chemischen Umgebungen.

Von Fabrikhallen bis hin zu Fitness-Trackern – Sensoren spielen eine entscheidende Rolle bei den sich ständig weiterentwickelnden Anforderungen für die Erfüllung der Erwartungen von morgen. Aufgrund des weit verbreiteten Einsatzes der Drahtlos-Technologie und des Internets der Dinge enthalten Verbraucher- und Industriegeräte immer mehr Sensoren. Fortschritte bei der Entwicklung von Sensoren sind für diese Märkte von entscheidender Bedeutung. Die Sensoren müssen ultrakompakt, stromsparend, hochpräzise, digital und gegen raue Umgebungen resistent sein, um diesen Leistungsherausforderungen gerecht zu werden und sie möglichst sogar zu übertreffen.

Drucksensoren werden in einer Vielzahl von Anwendungen für verschiedene Märkte wie Automobil, Industrie, Medizin und Konsumgüter eingesetzt. Tag für Tag rückt unsere Welt enger zusammen und wird "intelligenter". Um dies zu ermöglichen, werden Sensoren heute in Anwendungen und Umgebungen eingesetzt, die nicht besonders sensorfreundlich sind. Viele dieser Anwendungen erfordern Sensoren, die einer Exposition gegenüber korrosiven und gefährlichen Chemikalien standhalten. Oft sind in dem Medium, das der Sensor messen soll, Chemikalien vorhanden. Die Chemikalien haben direkten Kontakt mit dem Sensor selbst. Um Zuverlässigkeit und eine lange Nutzungsdauer zu gewährleisten, müssen moderne Sensoren daher so konzipiert sein, dass sie diesen Chemikalien standhalten. Ein Beispiel ist die Verwendung von Drucksensoren in Schwimmuhren. Diese Uhren sind regelmäßig chlorhaltigem Wasser ausgesetzt, entweder in Form von gelöstem Gas (Schwimmbad) oder in Ionenform (Ozeanwasser). Chlor ist ein starkes Oxidationsmittel, das schnell die meisten Metalle korrodiert und irreversible Schäden am Produkt verursacht.

Betriebsweise eines MEMS-Drucksensors

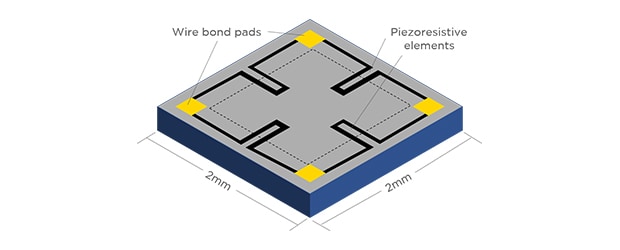

Der typische Aufbau eines piezoresistiven Drucksensors besteht aus einer flachen Siliziummembran, die durch chemisches oder trockenes Ätzen gebildet wird. Die Piezowiderstände befinden sich in der Nähe des Membranrandes und innerhalb des linearen Betriebsbereichs des Sensors.

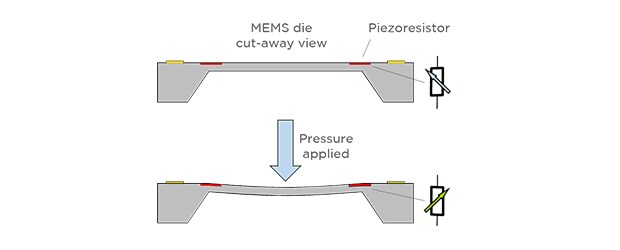

Wenn ein Druck auf das MEMS-Element ausgeübt wird, lenkt es diesen ab, ähnlich wie ein Trampolin. Die Ablenkung führt zu einer Belastung der piezoresistiven Elemente. In der Folge verändern diese ihren Widerstandswert im Verhältnis zur Ablenkung.

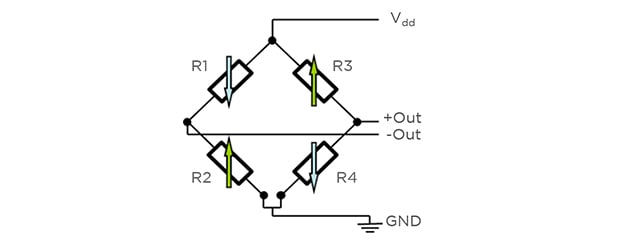

In der Praxis werden vier Piezowiderstände verwendet, die in einer Wheatstone-Brückenkonfiguration angeordnet sind, um die Signalpegel zu maximieren und ein gewisses Maß an Gleichaktunterdrückung gegenüber unerwünschten Störungen zu bieten.

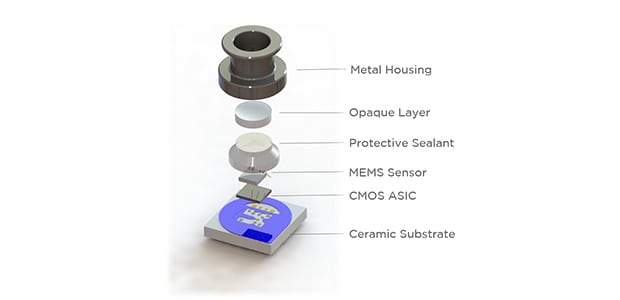

Eine Möglichkeit, Probleme mit dem Sensor zu erkennen, besteht darin, die Ausgangssignalversätze ohne Druck zu untersuchen. Bei ordnungsgemäßem Betrieb sollte der Differenzausgangswert 0 V betragen. Wenn der Ausgangswert nicht 0 V ist, ist dies ein Hinweis darauf, dass ein Problem mit dem Sensorelement vorliegt. Eine Korrosion durch aggressive Chemikalien kann die Funktionsweise der piezoresistiven Elemente, Verbindungen und drahtgebunden Pads beeinflussen. Die Korrosion kann zu Versatz im Ausgangssignal und fehlerhaften Daten aus dem Sensor führen. In jedem Fall wird das Signal aus dem MEMS-Sensorelement an ein CMOS ASIC angeschlossen, wo es hinsichtlich Temperaturlinearität und anderen Fehlern ausgeglichen und anschließend verstärkt und digitalisiert wird. Diese digitalen Daten werden dann für eine einfache Kommunikation als Master-Mikroprozessor über I2C oder SPI-Protokoll formatiert.

Verpackung zum Schutz

Die Verpackung und umgebungsfeste Abdichtung des MEMS-Sensorelements und des CMOS ASIC sind für ein zuverlässiges Funktionieren des Drucksensors sehr wichtig. Sie schützen den Chip und ermöglichen gleichzeitig die Verbindung mit der Außenwelt. Alle Sensoren müssen physisch in Kontakt mit dem Medium oder Phänomen sein, das sie messen. Darüber hinaus müssen sie an das elektronische System angeschlossen werden, das die vom Sensor bereitgestellten Daten verwendet.

Einzigartige Technologie für raue Umgebungen

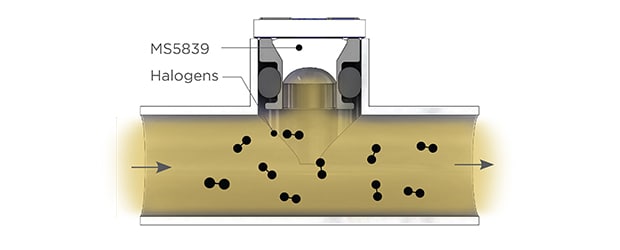

TE Connectivity hat miniaturisierte Drucksensoren entwickelt, die für die Exposition gegenüber rauen und korrosiven Umgebungen geeignet sind, einschließlich starken Oxidationsmitteln wie Halogene (Fluor, Chlor, Brom, Iod). Solche rauen Umgebungen kommen in den Märkten Automobil, Medizin und Tragbare Technologien vor.

In Automobilanwendungen sind einige der organischen Polymere, die als „Flammschutzmittel“ verwendet werden, mit Halogenverbindungen formuliert. Diese Materialien können halogenbasierte Chemikalien wie Iodmethan (mit Iod angereichertes Methan) ausgasen. Selbst in Konzentrationen mit wenig ppm wirkt Iodmethan als Katalysator für die intermetallischen Eigenschaften der MEMS und Halbleiterchips, was für unsere Automobilkunden ein ernsthaftes Problem ist.

Chloriertes Wasser in Schwimmbädern stellt ein ähnliches Problem für Anwendungen mit tragbaren Technologien dar. Die Drucksensoren von TE werden als Höhenmesser für Sportuhren von Triathleten oder als Tiefensensoren in Tauchcomputern eingesetzt. Ohne geeignete Geräteverpackung und -schutz können die Sensoren korrodieren und ausfallen, wenn sie in Schwimmbädern oder im Meerwasser verwendet werden, beides reich an gelöstem oder ionischem Chlor.

TEST UND VALIDIERUNG

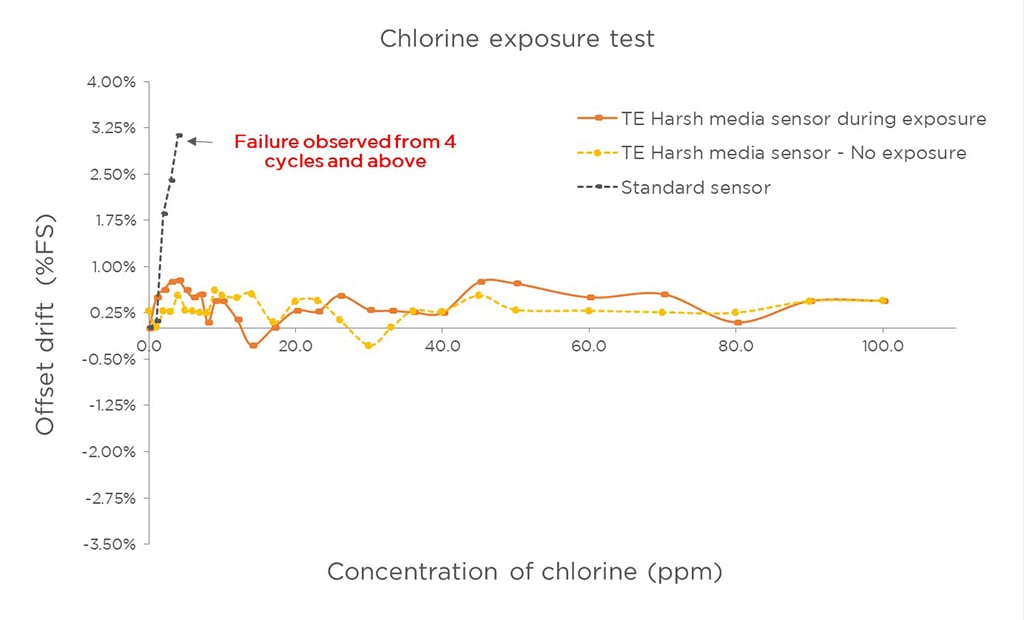

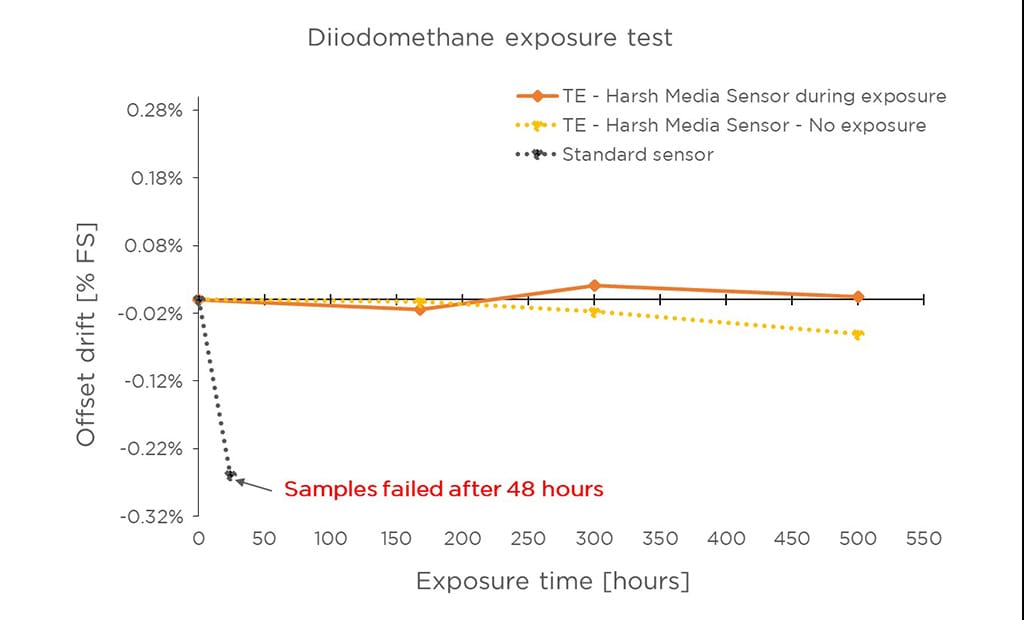

Die von TE Connectivity entwickelte neue Technologie und das neue Design wurden mit einem Sensorpaket getestet, das Salzwasser, Chlorwasser und Diiodmethangas ausgesetzt wurde. Die Diiodmethan-Exposition hat sich als der schwierigste Test erwiesen. Die folgenden Abbildungen veranschaulichen die Verschiebung des Signalausgangswerts des Sensorelements in Bezug auf die Exposition gegenüber Diiodmethan und Chlorwasser. Die Verschiebungen sind sehr gering. Darüber hinaus ist die Verschiebung des Versatzes meist auf das Vorhandensein von Feuchtigkeit in der Umgebung und nicht auf das Diiodmethan zurückzuführen. Ein weiterer beschleunigter Nutzungsdauertest, der bei 85 °C und einer relativen Feuchte von 85 % durchgeführt wurde, zeigte im Vergleich mit den Diiodmethan-Ergebnissen die gleichen Verschiebungen hinsichtlich Versatz und Bereich.

CHLORTEST

ABBILDUNG 8. Chlor-Testergebnisse

DIIODOMETHAN-TEST

ABBILDUNG 9. Diiodmethan-Testergebnisse

Übersicht

Dank der neuen Verpackungsdesigns und Montageverfahren von TE Connectivity verfügen die Sensoren über eine verbesserte Beständigkeit gegen korrosive Chemikalien und Atmosphären. Dies gibt den Kunden zusätzliche Sicherheit, dass TE-Sensoren bei Anwendungen in korrosiven Umgebungen besser gegen Ausfälle oder Fehlfunktionen gewappnet sind.

Die tatsächliche Leistung kann je nach Anwendung variieren. Obwohl die in diesem Papier vorgestellten Testergebnisse eine verbesserte Korrosionsbeständigkeit zeigen, muss der Kunde den Sensor für seine spezifischen Anwendungen entsprechend testen und qualifizieren.

Microfused ist eine Marke.