Whitepaper

Glasfaser für den Einsatz unter Wasser

Moderne Unterwasser-Glasfasersysteme können auch bei hohem Druck und hohen Temperaturen optische Leistung bereitstellen. In der Öl- und Gasindustrie können diese Systeme die aktuellen und zukünftigen Herausforderungen bei der Erschließung und Förderung erfüllen.

Autor:

Jérémy Calac, Product Manager – Optic & Signal Systems, Marine

In der Offshore-Exploration und -Produktion von Erdöl ist man auf der Suche nach neuen Möglichkeiten zur Optimierung der Betriebseffizienz und Erdölförderung und beschäftigt sich daher mit der Glasfasertechnik. Dass Glasfaser höhere Datenraten über größere Entfernungen als Kupferkabel übertragen kann, ist bekannt. Gleichzeitig dringen die Offshore-Bohrungen in immer tiefere Gewässer und Quellen vor. Dabei verlangen die Betreiber Echtzeitinformationen und -analysen sowohl der einzelnen Quellen als auch der gesamten Produktionskette von der Quelle bis zur Plattform über Wasser oder an Land. Durch die unterseeische Verarbeitung und verstärkte Überwachung des gesamten Systems werden mehr Daten generiert, was die hohen Bandbreiten und die längeren Übertragungsdistanzen von Glasfasern zunehmend attraktiver macht. Je mehr Informationen im gesamten System gesammelt werden können, desto ausgereifter werden die Analysen. Die Daten lassen nicht nur eindeutige Rückschlüsse auf die aktuellen Bedingungen zu, sondern bilden auch die Grundlage durchdachter Vorhersagemodelle.

Da aufgrund der unterseeischen Verarbeitung und stärkeren Überwachung des gesamten Systems mehr Daten generiert werden, werden die hohen Bandbreiten und größeren Übertragungsentfernungen von Glasfaser zunehmend attraktiv.

Derartige Überwachungen und Analysen sorgen nicht nur für einen effizienteren Betrieb, sondern letztendlich auch für eine höhere Rentabilität der Unternehmen. Die Installation eines Glasfasersystems ist normalerweise teurer als die eines elektrischen Systems. Die höheren Anfangskosten der Installation solcher Systeme werden jedoch durch die Kosteneinsparungen aufgrund einer langfristig effizienteren Produktion ausgeglichen. Unternehmen stellen fest, dass betriebliche Effizienzsteigerungen, eine stärkere und verbesserte Erdöl- und Gasförderung sowie ein optimiertes Management der Ölfelder sich rasch auszahlen. Eine Analyse der Kosten bzw. Vorteile von Glasfaser im Vergleich zu Kupfer ist von den spezifischen Anwendungen und Ölfeldern abhängig. Ein wirtschaftliches Feedback von den Betreibern wäre zu begrüßen, ist aufgrund der Vertraulichkeit der Betriebsabläufe jedoch selten.

Passive glasfaserbasierte Sensoren

Des Weiteren werden Glasfasern zunehmend attraktiv für die dauerhafte Überwachung und die Erfassung von Temperatur-, Druck- und anderen Daten. Glasfasern überzeugen in verteilten Sensorsystemen. In diesem Fall dient die Faser selbst als Sensor. Druck- oder Temperaturschwankungen verändern das Rückstreuungsprofil. Durch eine Überwachung des rückgestreuten Lichts sind so hochgenaue Messungen möglich. Da die Lichtgeschwindigkeit in einer Faser hinreichend bekannt ist, gibt das rückgestreute Licht sowohl Aufschluss über die Größe der Messung als auch über deren Lage entlang der Länge der Faser. Glasfaserbasierte verteilte Sensoren werden in Offshore-Umgebungen der Öl- und Gasindustrie jetzt häufig in verschiedenen Anwendungsbereichen eingesetzt:

- zur Überwachung von Ölreservoirs und zum Abruf von Schachtdaten für ein besseres Verständnis der Vorgänge in der Quelle

- zur Erkennung von Rohrlecks

- zur Temperaturmessung und Vermeidung von Hydratbildung in elektrisch beheizten Pipelines (Verteilte Sensoren können in Pipe-in-Pipe-Anwendungen mit elektrischer Direkt- oder Begleitheizung eingesetzt werden.)

- zur Überwachung von mechanischen strukturellen Belastungen und Temperaturen in flexiblen Steig- bzw. Ablaufleitungen (Durch verteilte Sensoren und dauerhafte Überwachung können über die komplette Länge des Rohrs Echtzeitdaten erfasst werden.)

Das Unterwasser-Sensorsystem ist vollständig passiv, daher muss keine Stromversorgung für elektrische Sensoren bereitgestellt werden. Glasfasern können auch als akustische Sensoren bei seismischen Untersuchungen verwendet werden. Die Glasfasertechnik ist jedoch nicht unbedingt eine universelle Lösung. Bei der Reservoirüberwachung werden die standardmäßigen elektrischen Kommunikationssysteme beispielsweise nicht durch Glasfasersysteme ersetzt, außer bei Anwendungen bei extremen Temperaturen von 150 °C oder höher, für die sich kupferbasierte Sensoren nicht eignen. Dennoch bieten Glasfasersysteme zusätzliche und ergänzende Sensorfähigkeiten. Trotz der Vorteile der Glasfasertechnologie im Hinblick auf Informationskapazität und Sensormessungen wird sie in der Unterwasser-Ölproduktion noch nicht so häufig eingesetzt wie in anderen Branchen. Glasfasern gelten als fragil, sind aber tatsächlich sehr robust. Bei Anwendung der empfohlenen Installationsverfahren kann ein Glasfasersystem die allgemeinen Branchenanforderungen von 30 Jahren Mindestlebensdauer ohne Wartungsbedarf erfüllen. Zuverlässigkeit ist deshalb auch sehr wichtig, weil die Ausrüstung den Umgebungsbedingungen in der Tiefsee und in Bohrlochschächten standhalten muss. In der Tiefsee liegen die Temperaturen normalerweise bei 0 bis 3 °C, während sie im Bohrloch auf bis zu 200 °C ansteigen können. Tiefseesysteme, die in Tiefen von 4,5 km bereitgestellt werden, müssen so konstruiert sein, dass sie im Meereswasser einem hydrostatischen Druck von 6.600 psi und im Bohrlochkopf einem Druck von 20.000 psi standhalten können.

Unterwasser- und Bohrloch-Glasfasersysteme

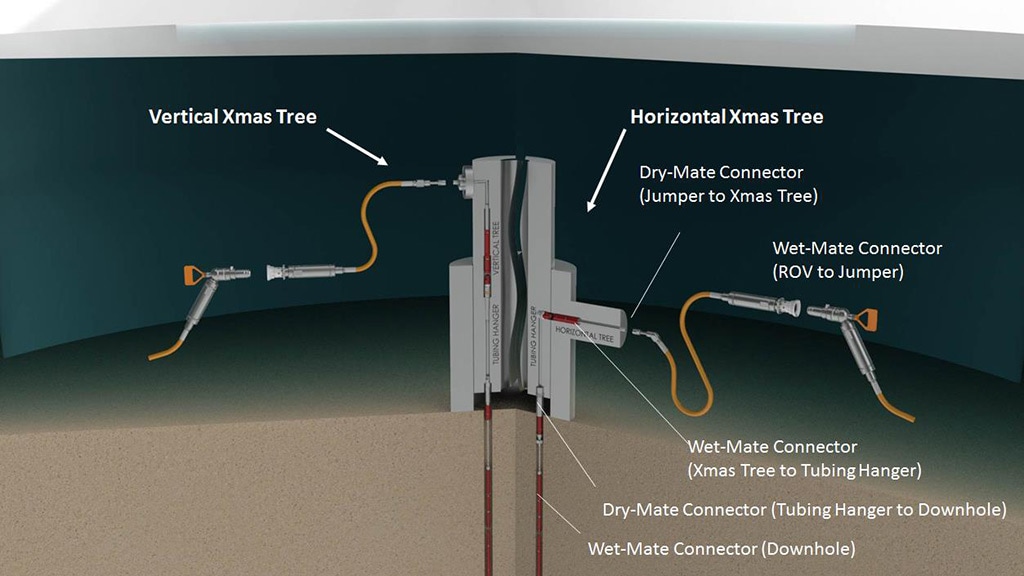

Eine End-to-End-Glasfaserlösung vom Bohrloch bis zum Überwasserbereich ist eine gute Lösung. Das folgende Bild zeigt ein typisches System. Das System auf der Quelle ist der Bohrlochkopf mit Sicherungsschieber, der an einen Weihnachtsbaum erinnert. Er kann entweder vertikal (linke Seite der Abbildung) oder horizontal (rechte Seite) konfiguriert werden. Bei beiden Konfigurationen muss die Verbindung dieselbe bleiben: was auf der rechten Seite aufgeführt wird, ist auf der linken identisch. Aufgrund der Einschränkungen hinsichtlich Größe und Gewicht sollte die Offshore-Bereitstellung von Unterwassersystemen in mehreren Phasen erfolgen. Aus diesem Grund nutzen intelligente Unterwassersysteme Glasfasersensoren sowie entsprechende Kabel und Verbindungslösungen (Abzweigdosen, trocken und nass steckbare Steckverbinder).

Die vereinfachte Darstellung einer End-to-End-Glasfaserverbindung in einem typischen System

Die Hauptfunktion dieser Kombination aus Systemen besteht darin, optische Kontinuität zwischen den in der Quelle oder auf dem Meeresgrund installierten Glasfasersensoren und den Datenerfassungssystemen über Wasser bereitzustellen. Eine sekundäre, aber wichtigere Funktion ist die Druckbeständigkeit, welche die Systemintegrität in der rauen externen Umgebung gewährleistet. Für eine mühelose Installation sind Glasfaserstecker (auch LWL-Steckverbinder genannt) erforderlich, welche die optischen Verbindungen zwischen Unterseemodulen bereitstellen. Systeme werden häufig als getrennte Module bereitgestellt, die auf dem Meeresgrund integriert werden. Trockensteckverbinder werden entweder innerhalb eines Moduls oder zwischen Modulen eingesetzt, die über Wasser zusammengebaut wurden. Sie sind nicht für das Stecken unter Wasser ausgelegt, können dem Wasser und dem Unterwasserdruck jedoch standhalten, wenn sie eingesteckt sind. Trockensteckverbinder sind Benutzern von Rundsteckverbindern aus Militär- bzw. Luft- und Raumfahrtumgebungen vertraut, wo sie in Präzisionskeramikferrulen eingesetzt werden (siehe unten).

Nass steckbare Steckverbinder (siehe unten) können über Wasser gesteckt werden. Ihr Hauptzweck besteht jedoch darin, nach der Bereitstellung von einem ROV (Remotely Operated Vehicle), einem Taucher oder einem Betätigungssystem unter Wasser verbunden werden zu können. Dank dieser Steckverbinder können Module vor Ort miteinander verbunden werden. Die Konstruktion von nass steckbaren Steckverbindern ist komplexer als die von Trockensteckverbindern. Es muss eine abgedichtete Schnittstelle für verbundene und nicht verbundene Steckverbinder bereitgestellt werden, was bei dem in der Tiefsee vorherrschenden Druck eine Herausforderung darstellt. Damit die Isolierung während des Betriebs und der gesamten Lebensdauer des Produkts aufrechterhalten werden kann, ist der Steckverbinder mit Öl gefüllt und druckentlastet. Ein Blasen- oder Kolbenmechanismus passt den internen Druck des Steckverbinders an den Außendruck des Wassers an. Auf diese Weise ist kein Differenzdruck bei Dichtungen und Abstreifern möglich.

In Verbindung mit LWL-Steckern wurden Glasfaser-Prüfspitzen entwickelt. Sie erreichen die Abdichtung von der externen Umgebung, dienen zur Bereitstellung verschiedener Kammern und bieten gleichzeitig die Möglichkeit zur Glasfaser-Durchführung. Prüfspitzen sind für den Widerstand bei Differenzdrücken von 5.000, 10.000 und 15.000 psi zugelassen – wenn sie mit dem Reservoirdruck verbunden sind. In Unterwassermodulen erfolgt nach Möglichkeit ein Druckausgleich – d. h., sie sind mit Flüssigkeit gefüllt, und der Druck wird an den Wasserdruck außerhalb des Moduls angepasst. Dadurch sind dünnere Wände, ein geringeres Gewicht sowie höhere Zuverlässigkeit möglich, denn die Dichtungen müssen keinen Differenzdrücken standhalten. Einige Module, beispielsweise diejenigen mit elektronischen oder anderen Geräten, können einem höheren Druck als dem Atmosphärendruck nicht standhalten. Daher wird eine Glasfaser-Prüfspitze verwendet, damit die Module nicht mit Wasser überflutet werden. In anderen Geräten wie Unterwasserpumpen und Bohrlochköpfen, die potenziell den Reservoirschließdrücken ausgesetzt sind, kann der Druck in Kombination mit hohen Temperaturen auf bis zu 15.000 psi ansteigen. Die Prüfspitze hat auch aus ökologischer Sicht eine wichtige Funktion: Ein Ausfall der Glasfaser würde bedeuten, dass die Sensorfunktion nicht mehr gegeben ist. Bei einem mechanischen Fehler jedoch würden Flüssigkeiten aus der Quelle in die Umgebung gelangen.

Starke Kabel schützen Glasfasern

Glasfaser weist zwar eine hohe Zugfestigkeit in Längsrichtung auf, sie kann jedoch leicht brechen oder beschädigt werden, wenn sie nicht ausreichend geschützt wird. Daher verfügen Glasfaserkabel normalerweise über eine eigene Armierung. Dafür wird Aramidfaser – der gleiche Festigkeitsträger wie bei anderen Glasfaserkabeln – verwendet, in robusteren Designs kann jedoch auch eine metallische Armierung zum Einsatz kommen. Durch die hohen hydrostatischen Anwendungsdrücke kann sich die Dämpfung innerhalb der Glasfaser erhöhen. TE bietet hier drei verschiedene Methoden:

- Bei der FIST Methode (Fiber in Steel Tube) befindet sich die Glasfaser in einer massiven Edelstahlröhre, wo sie vor hydrostatischen Drücken, hohen Temperaturen und korrosiven Umgebungen geschützt ist. Bei der FIST Verpackung handelt es sich um ein Design mit loser Röhre, das mehrere Glasfasern aufnehmen kann, die lose in der Röhre verlaufen und in Gel eingekapselt werden. Da die Glasfasern innerhalb der Röhre „schwimmen“, sind diese ein wenig länger als die Röhre, um eine geringe Belastung sicherzustellen. Die FIST Technologie ist die einfachste und kostengünstigste Methode. Sie sorgt für eine geringe Belastung der Glasfaser, indem die Beanspruchung der Röhre von der Beanspruchung der Glasfaser entkoppelt wird. Wenn das Kabel bei der Installation oder Verwendung gestreckt wird, kann die überschüssige Glasfaser die Streckung ausgleichen, ohne strapaziert zu werden. Designs mit loser Röhre sind außerdem sehr beständig gegenüber extremen Temperaturabweichungen, aber nicht so gut für sehr anspruchsvolle Anwendungen geeignet, z. B. in extremen Tiefen oder mit extremen Kabellängen. Mit FIST können auch mehrere Glasfasern mit hoher Dichte in der Röhre verpackt werden. Darüber hinaus stellt diese Methode von den insgesamt drei Optionen die einfachste Art dar, die Glasfasern abzuschließen.

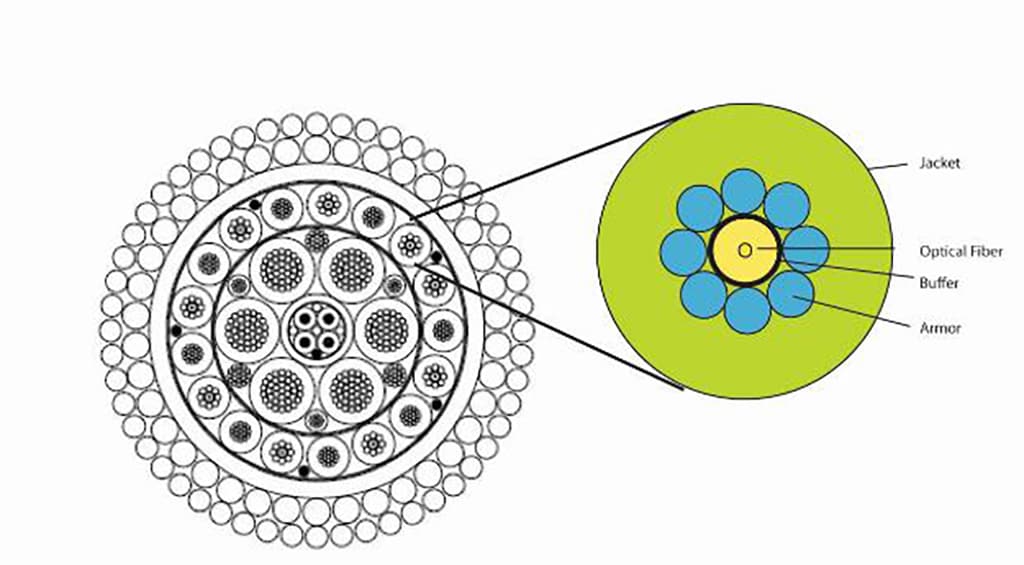

- STEEL-LIGHT Armierung verwendet Stränge aus exakt angepasstem Seilstahl, die zum Schutz der Glasfaser vor Bruchschäden konzentrisch um den Glasfaserpuffer gelegt werden. Die folgende Abbildung zeigt Glasfaser mit STEEL-LIGHT Armierung in einem hybriden Elektro-/Glasfaserkabel.

- ELECTRO-LIGHT Armierung ähnelt der STEEL-LIGHT Armierung, hierbei wird jedoch Kupfer anstelle von Stahl verwendet. Das Kupfer kann auch für die Energieübertragung genutzt werden, damit Verbundkabel mit kleineren Außendurchmessern entworfen werden können.

STEEL-LIGHT Armierung von TE in einem hybriden Elektro-/Glasfaserkabel.

STEEL-LIGHT und ELECTRO-LIGHT Glasfaserelemente sind Verpackungsmethoden mit fester Umhüllung. Feste Umhüllung erfordert zwar eine sorgfältigere Fertigung, sorgt aber bei hoch dynamischen Anwendungen für eine höhere Leistung und ist die stabilere Wahl. STEEL-LIGHT Armierung ist am stabilsten und dafür ausgelegt, hydrostatischen Drücken von 10.000 psi standzuhalten. STEEL-LIGHT und ELECTRO-LIGHT Glasfasern weisen sehr kleine Durchmesser auf, sodass sie in Zwischenräume im Kabelaufbau eingefügt werden können. Bei einigen neueren Versorgungskabeln mit kleinen Durchmessern, die dünnwandige Kupferleiter verwenden, existieren solche Zwischenräume möglicherweise nicht mehr. FIST ist u. U. die bessere Wahl, um den Kabeldurchmesser in solchen Fällen zu minimieren.

Eine vielversprechende Zukunft für Glasfaser

Die jüngsten Unsicherheiten auf dem Ölmarkt unterstreichen die Notwendigkeit einer effizienteren Produktion. Aufstrebende Technologien optimieren nicht nur die Öl- und Gasproduktion, sondern bieten zudem Zugang zu neuen Ressourcen für die Verwaltung von Offshore-Ölfeldern und die Verlängerung ihrer Lebensdauer. Die von Sensoren gelieferten Informationen versorgen Betreiber mit beispiellosen Einblicken in die Bedingungen und ermöglichen die Anpassung des Betriebs in Echtzeit sowie die Erstellung langfristiger Vorhersagemodelle. Innerhalb des letzten Jahrzehnts wurden Glasfasersysteme in Pilotprojekten erfolgreich bereitgestellt. Sie liefern wertvolle Daten und bieten auch bei hohen Drücken und Temperaturen beständige optische Leistung. Die Glasfaser wird sich auf dem Öl- und Gasmarkt etablieren, da sie sich hervorragend für die aktuellen und zukünftigen Herausforderungen bei der Erschließung und Förderung eignet.