Notre vaste gamme d’antennes comprend des produits conçus pour les réseaux cellulaires, le GNSS, la RFID, l’IoT, le DAS, etc. Nos antennes sont disponibles dans des conceptions standard ou personnalisées. Elles sont développées pour une utilisation dans les voitures, les véhicules de transport lourd, y compris les trains, ainsi que dans une grande variété d’appareils électroniques personnels, tels que les appareils mobiles et les technologies portables. Nos antennes offrent une transmission de haute qualité pour une grande variété de fréquences, comprenant entre autre le Bluetooth, WLAN et ZigBee. Nous produisons nos antennes dans des infrastructures réparties dans le monde entier qui disposent des capacités pour tester les paramètres suivants : compatibilité électromagnétiques, paramètres S, DAS, vibration, choc thermique, brouillard salin, débit et acoustique. Nous fabriquons également des ensembles d’antennes.

S’appuyant sur des décennies d’expérience dans la conception d’applications complexes, notre gamme complète d’antennes fournit des solutions avancées adaptées à de larges plages de fréquences pour un fonctionnement sur de nombreux réseaux à travers les marchés mondiaux et régionaux. Découvrez comment nos antennes standard et personnalisées contribuent pour l’Internet des objets (IoT).

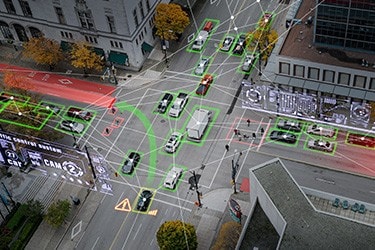

Des casiers aux téléphones, des véhicules électriques aux chargeurs, ou encore des cœurs aux docteurs, l’Internet des Objets (IoT) connecte tous les aspects de notre vie. Chez TE, nous nous efforçons de renforcer cette connectivité à l’échelle mondiale grâce à des solutions de connectivité plus robustes et plus fiables. Ensemble, nous nous dirigeons vers un avenir plus connecté et interconnecté, dans tous les aspects de notre vie.

La technologie ne cesse de devenir plus compacte et plus intelligente. Avec l’arrivée croissante d’appareils connectés sur les réseaux, vous aurez besoin d’une assistance pour faire progresser votre WiFi vers la prochaine évolution de cette technologie : le WiFi 7. Chez TE, nous sommes votre partenaire en la matière, fort de décennies d’expérience dans la fabrication d’antennes standard et sur mesure qui permettent à chaque nouvelle phase de la connectivité sans fil de prendre son envol. Ensemble, nous pouvons concevoir de nouvelles possibilités pour l’avenir de la connexion WiFi.

e

e