Une étude de cas de la famille MCON

Livre blanc

Peut-il y avoir excès ?

Dans cette analyse, les auteurs examinent l’utilisation de lubrifiant pendant le processus de sertissage. Ils vérifient si l’utilisation de lubrifiant dégradera les performances mécaniques ou électriques d’un sertissage.

AUTEURS

Jessica H. B. Hemond, Ingénieure principale de développement, Harrisburg Research Center

Marcos Pajuelo, Ingénieur principal en développement de produit, Outillage de mise en œuvre.

Suvrat Bhargava, Ingénieur principal de fabrication et de développement de processus, Harrisburg Research Center

Introduction

TE Connectivity considère l’utilisation de la lubrification des bornes ou de l’huile comme un élément important pour assurer un sertissage final cohérent et de haute qualité. [1] Bien qu’elle ne soit pas requise pour tous les sertissages, des études antérieures ont montré que la lubrification pouvait offrir des avantages en termes de réduction de l’usure et de la corrosion des outils. De plus, la lubrification peut assurer une plus grande cohérence et uniformité au processus de sertissage. Les recherches de TE Connectivity sur ce sujet ont été à la fois substantielles et variées. Les chercheurs de TE Connectivity ont étudié divers aspects de cette technologie : le type de sertissage, les performances de fils solides ou toronnés, ainsi que d’autres facteurs dont la contamination. [2,3] Ces facteurs ont été identifiés et étudiés pour veiller à ce que toute variable pouvant influencer le processus ou le sertissage lui-même soit bien comprise. Dans le développement de l’outillage de sertissage, cet ensemble de recherches a fourni des orientations pour le développement d’un outillage fiable.

Il est entendu à travers ces travaux antérieurs que la lubrification des bornes a une influence sur la force de sertissage. L’ajout de lubrifiant peut entraîner une diminution de la force de sertissage et avoir un impact sur la hauteur de sertissage finale. Les recommandations finales de ce travail comprennent l’utilisation de lubrifiants de sertissage, l’ajustement régulier de la hauteur du sertissage et le changement de l’outillage de sertissage lorsque des signes d’usure sont visibles. Ces recommandations ne sont pas nouvelles pour l’industrie, mais avec le temps, les données à l’appui de ces recommandations et la relation avec l’influence connue de la lubrification à sertir sont devenues obscures. Cet effort concerne l’influence du lubrifiant à sertir dans la création d’un sertissage constant de haute qualité et la garantie de performances constantes de l’outil de matrice.

Cependant, la question reste de savoir quel impact le lubrifiant peut avoir s’il migre ou est transféré de la matrice externe à la borne interne. Au début des années 1960, les chercheurs Zimmerman et Imswiler d’AMP Incorporated ont observé que l’utilisation de lubrifiants ou de flux non corrosifs dans un sertissage est bénigne et peut également offrir des avantages en termes d’amélioration de la cohérence du sertissage. Bien que cette recherche historique fournisse des indications générales sur l’acceptabilité du lubrifiant dans la zone de sertissage, la pratique générale consiste à l’appliquer uniquement au fût à sertir extérieur. Compte tenu de l’évolution des produits et des exigences courants au cours des cinq dernières décennies, par exemple les différences de taille, les lubrifiants et l’exposition environnementale, cette conclusion historique doit être confirmée et documentée. La famille de produits d’interconnexion MCON 9.5 a été choisie pour cette évaluation afin de déterminer si un niveau excessif de lubrification dans le sertissage lui-même aura un impact négatif sur les performances électriques ou mécaniques du produit. Cette famille de produits a été choisie en partie parce qu’il a été constaté qu’elle développait des bavures lors des tests d’application initiaux. Bien que ce problème ait été résolu sans l’utilisation de lubrifiant, ce dernier serait une solution courante à ce problème. En tant que telle, cette famille a été jugée bonne candidate pour cette enquête supplémentaire.

Ces recommandations ne sont pas nouvelles pour l’industrie, mais avec le temps, les données à l’appui de ces recommandations et la relation avec l’influence connue de la lubrification à sertir sont devenues obscures.

Procédure

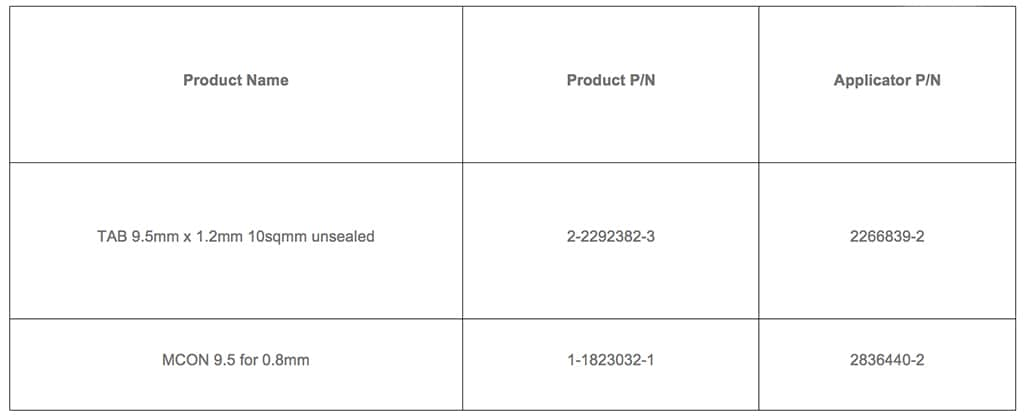

Le tableau 1 contient les produits et l’outillage de sertissage associé. Ceux-ci ont été sélectionnés pour comparer les performances électriques et mécaniques dans trois conditions distinctes : absence de lubrifiant, application standard de lubrifiant et niveau excessif de lubrifiant. Dans le troisième cas, le lubrifiant a été introduit intentionnellement dans le fût à sertir. Il s’agirait d’un scénario de dysfonctionnement où le processus d’application du lubrifiant en aurait introduit une quantité excessivement élevée. La comparaison de ces trois situations fournit une base de référence pour l’évaluation des produits TE Connectivity et détermine quels aspects, le cas échéant, des performances pourraient être les plus sensibles à l’introduction d’une quantité excessive de lubrifiant à sertir.

Tableau 1 : Identification de l’échantillon

Un domaine de préoccupation est l’équilibre entre une bonne stabilité électrique et mécanique. La relation entre la déformation et les performances électriques ou mécaniques est connue. Pour nos besoins, nous considérons la hauteur du sertissage comme une représentation du niveau de déformation introduit dans le sertissage. Les travaux réalisés par Mroczkowski [3] et d’autres confirment que trop ou trop peu de déformation peut entraîner de mauvaises performances électriques et/ou mécaniques.

Étant donné que la performance électrique optimisée ne correspond pas nécessairement à la performance mécanique de pointe, une approche équilibrée s’assurant que les exigences électriques et mécaniques sont respectées est une pratique courante. [3] Comme on sait que la lubrification à sertir peut avoir un impact sur la hauteur de sertissage et donc sur sa déformation, il est important de tenir compte de la performance finale liée à sa déformation estimée.

Deux applicateurs OCEAN différents ont été utilisés pour produire trois jeux d’échantillons de chaque produit. Le premier jeu d’échantillons a été produit sans lubrifiant, ce qui est l’utilisation standard de ces applicateurs. Le deuxième jeu d’échantillons a été produit à l’aide du lubrificateur standard, qui applique une petite quantité de lubrifiant sur le côté externe du fût à sertir métallique de la borne. Le troisième jeu d’échantillons a été produit en utilisant le lubrificateur comme avec le deuxième jeu, mais en ajoutant manuellement une quantité excessive de lubrifiant dans la face interne du fût à sertir métallique de la borne avant de placer le fil. Le lubrifiant utilisé était le lubrifiant synthétique Chemlube 1102, disponible auprès d’Ultrachem, Inc. [1]

Les trois jeux d’échantillons ont été produits indépendamment à l’aide du même terminateur d’établi. Dans l’ordre suivant : pas de lubrifiant, niveau de lubrifiant standard et quantité excessive de lubrifiant. Cette ordre a été déterminé pour garantir que l’outil n’a pas été exposé à une contamination croisée à partir des échantillons produits précédemment.

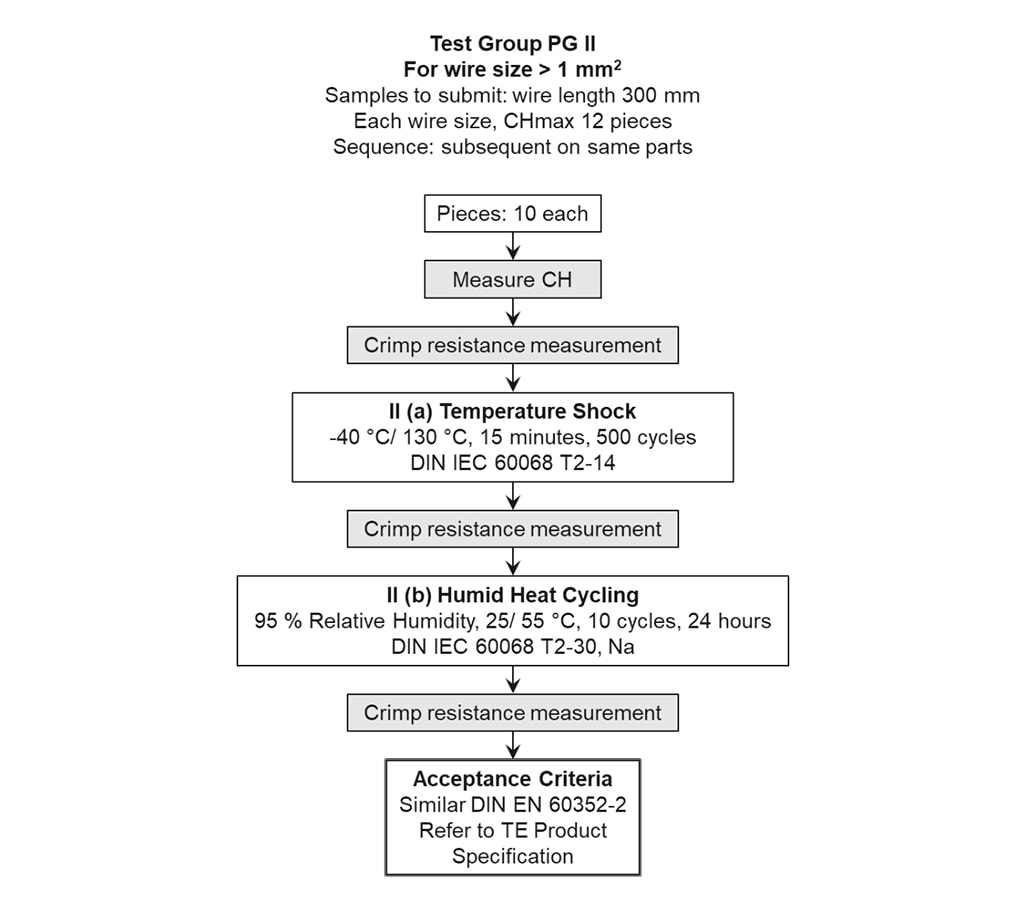

Une version modifiée de la procédure de test TE 109-18079, rev. G a été utilisé comme base de référence pour les essais environnementaux, illustrés à la figure 1. Cinq échantillons ont été examinés pour chaque jeu et ont suivi le processus décrit à la figure 1. Les mesures de résistance au sertissage ont été effectuées à l’aide d’une technique de mesure à quatre bornes conformément à la norme CEI 60512-2-1, Première édition 2002-02. Les essais de choc thermique ont été effectués conformément à la norme CEI 60068-2-14, édition 6.0, 2009-01. Le cycle de la chaleur de l’humidité s’est avéré conforme à la norme CEI 60068-2-30, troisième édition, 2005-08, à ceci près que les mesures finales du LLCR ont été prises environ 17 heures après le retrait des échantillons de la chambre.

Ces tests ont permis de surveiller la résistance au sertissage après 500 cycles de choc thermique suivis d’un cycle température/humidité. Les échantillons sertis et cyclés thermiquement ont également été examinés sous l’angle de la stabilité mécanique à l’aide d’un test de force d’arrachement comparatif.

Figure 1 : Protocole de base de conditionnement de l’environnement

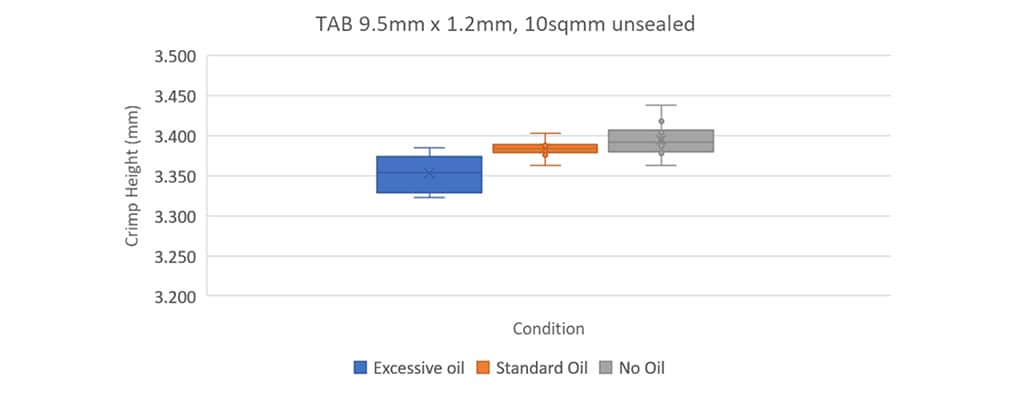

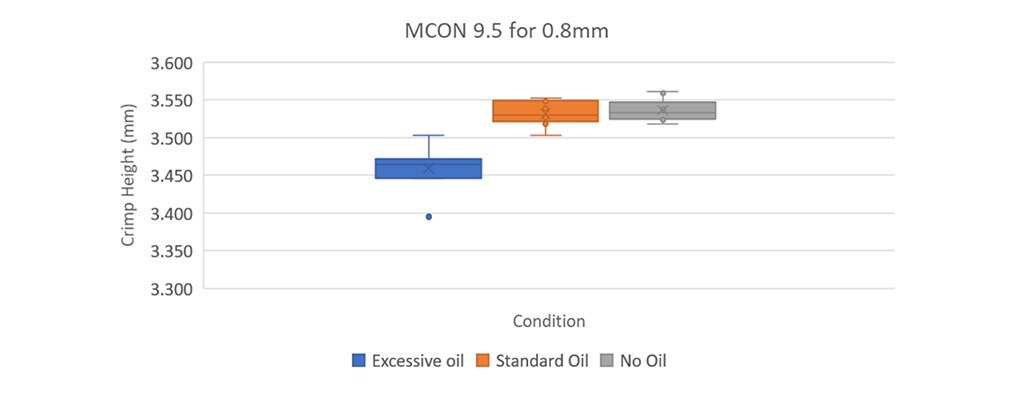

Une fois sertis, les échantillons ont été mesurés à l’aide d’un micromètre à sertir, conformément aux instructions TE 408-7424, rev S. Il convient de noter que TE mesure généralement la hauteur de sertissage via une section transversale mécanique au lieu d’un micromètre pour qualifier un nouvel outil applicateur. Étant donné que la coupe transversale est une technique destructrice, un micromètre a été choisi pour cette étude. En raison des différences dans la méthode de mesure du sertissage, la hauteur du sertissage est comparée entre les groupes et non par rapport à la validation de l’applicateur de sertissage d’origine. Comme le montre la figure 2, l’utilisation de lubrifiant peut avoir un impact sur la hauteur du sertissage.

Figure 2 : Hauteur de sertissage mesurée par condition

Les échantillons qui ont été sertis avec une lubrification excessive ont une hauteur de sertissage inférieure à celle des deux autres groupes. Il est raisonnable de croire que les échantillons de ce jeu ont plus de déformation que les échantillons de l’autre jeu. Cela indique qu’il faut accorder une attention particulière à la force d’arrachement pour s’assurer que ces sertissages n’ont pas dépassé la force d’arrachement maximale au point où la force d’arrachement est considérablement réduite. Lors de la mise en place et lors des contrôles périodiques de l’applicateur de sertissage, cette variation de hauteur de sertissage due à l’influence du lubrifiant, ou même de l’usure de l’outil lors d’une utilisation plus longue, doit être surveillée et ajustée pour assurer une hauteur de sertissage constante.

Stabilité thermique

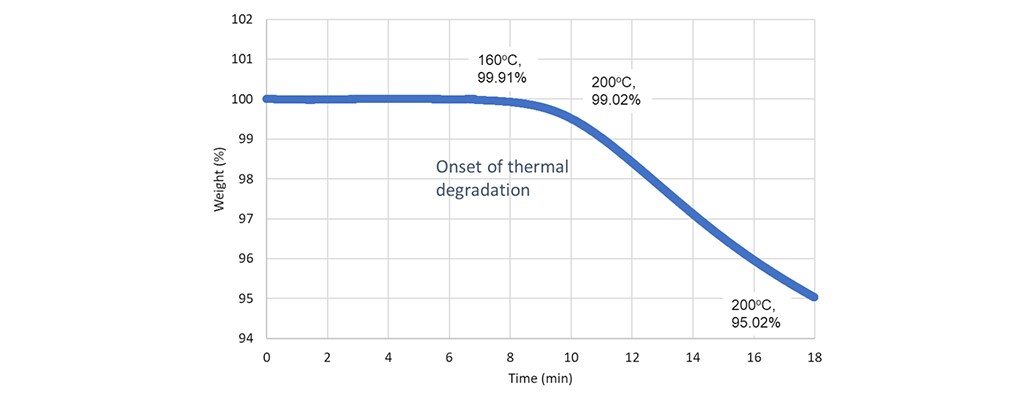

Avant l’exposition environnementale, il a été jugé prudent de comprendre les limites thermiques de la lubrification utilisée. TE Connectivity utilise des lubrifiants standard qui ont été formulés spécifiquement pour le sertissage et qui sont disponibles dans le monde entier. [1] La figure 3 montre une courbe d’analyse thermogravimétrique (TGA) du lubrifiant Stoner E807, disponible auprès de Stoner Incorporated. [1] Selon des travaux antérieurs de TE, le lubrifiant Stoner E807 est une version localement disponible du lubrifiant Chemlube 1102 et est, à ce titre, considéré comme équivalent car les deux produits répondraient aux exigences du lubrifiant de sertissage formulé par AMP, P/N 22014.

Figure 3 : Stabilité thermique du lubrifiant à sertir Stoner E807

L’analyse thermogravimétrique (TGA) est une technique courante pour examiner la stabilité thermique d’un polymère en mesurant les changements de poids au fil du temps et de la température. Pour ce test, un échantillon du lubrifiant a été chauffé dans une atmosphère mixte d’azote et d’oxygène. Toute éventuelle perte de poids a été enregistrée afin d’identifier des signes de dégradation. Ces tests ont montré qu’une fois que le lubrifiant dépasse 160 oC, il perd progressivement du poids, indiquant qu’un faible niveau de dégradation a commencé. Cet échantillon a continué d’être exposé à des températures élevées jusqu’à 200 oC, puis maintenu en mode isotherme pendant plus de cinq minutes. La perte totale au cours de ce test était d’environ 5 % en poids. Ces tests ont montré que le lubrifiant recommandé est thermiquement stable jusqu’à 150 oC. Le temps, ainsi que la température, est un facteur de dégradation. Cet essai permet d’identifier la température à laquelle le matériau est susceptible de se dégrader. Bien que l’on puisse s’attendre à une perte de poids lorsque les températures dépassent 160 oC, elle est relativement mineure pour les excursions à court terme jusqu’à 200 oC. La stabilité à long terme à des températures élevées peut encore être problématique et est mieux considérée en termes d’impact sur les performances mécaniques ou électriques. Il est important de noter que tous les lubrifiants ne se comportent pas de la même manière, thermiquement ou en utilisation réelle.

Stabilité électrique

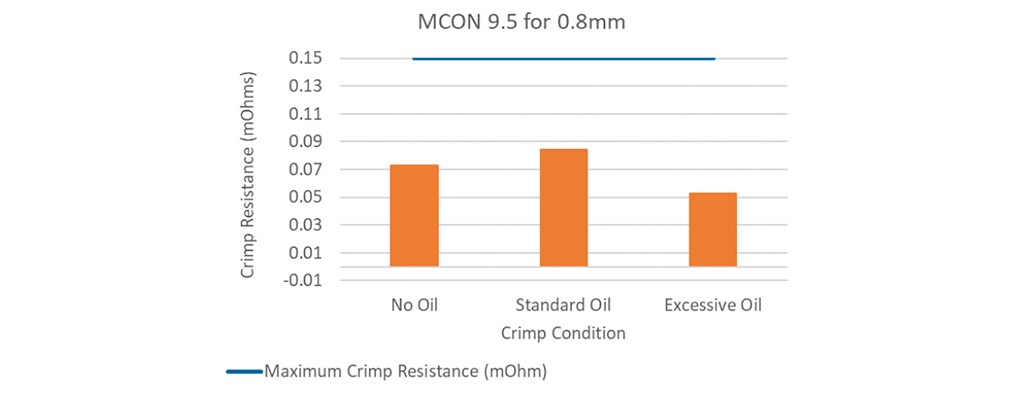

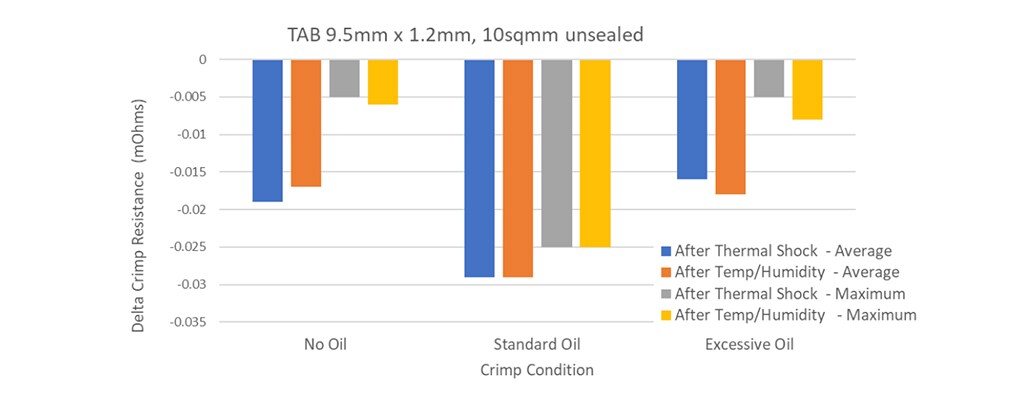

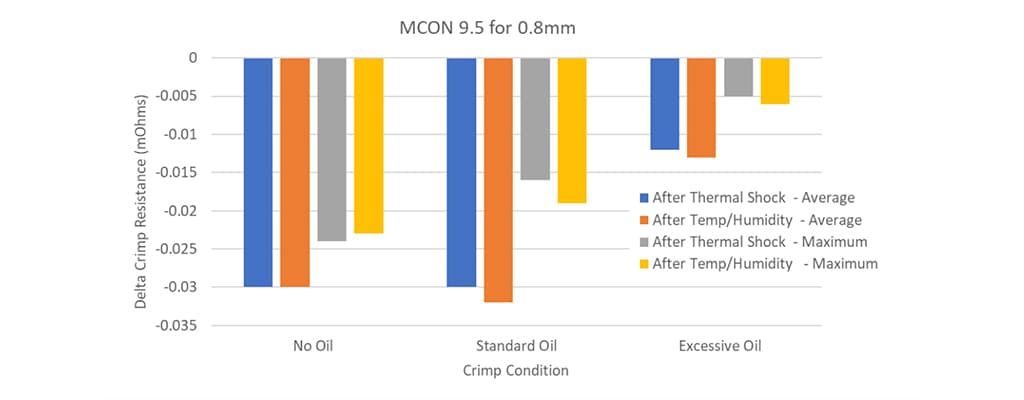

Deux critères permettent de s’assurer que la stabilité électrique est respectée. Le premier est qu’aucune lecture ne doit égaler ou dépasser 0,15 mOhms. Le second est que la résistance delta doit être inférieure ou égale à 0,09 mOhms. La figure 4a montre la résistance maximale au sertissage qui a été mesurée. Tant pour les produits MCON 9,5 et TAB 9,5 x 2mm, la lecture maximale était respectivement inférieure à 0,09mOhms et à 0,12mOhms, conformément à l’exigence de base. Les valeurs delta de ces produits répondaient également aux exigences de référence, figure 4b.

Figure 4a : Résistance initiale au sertissage – Maximum

Pour la borne MCON en termes de résistance maximale, les niveaux d’huile standard et excessifs limitaient la plage des trois échantillons, tandis que les performances sans lubrifiant ou avec une application standard étaient comparables et inférieures à la résistance delta de l’excès d’huile.

Figure 4b : Résistance moyenne et maximale du sertissage Delta après exposition environnementale

La comparaison des performances de ces produits aux différents niveaux de lubrifiant montre un comportement variable. Pour la TAB 9,5 mm x 1,2 mm, les différents niveaux de lubrifiant ont montré une valeur de résistance maximale relativement constante, tandis que l’huile standard a montré une nette amélioration par rapport à l’une ou l’autre des deux autres conditions. Pour la borne MCON en termes de résistance maximale, les niveaux d’huile standard et excessifs limitaient la plage des trois échantillons, tandis que les performances sans lubrifiant ou avec une application standard étaient comparables et inférieures à la résistance delta de l’excès d’huile. Compte tenu de la taille limitée de l’échantillon explorée dans cette étude, aucune tendance ou conclusion claire ne peut être tirée autre que le fait qu’une quantité excessive de lubrifiant utilisée pendant le processus de sertissage n’empêche pas le produit serti de répondre aux exigences électriques du produit.

Stabilité mécanique

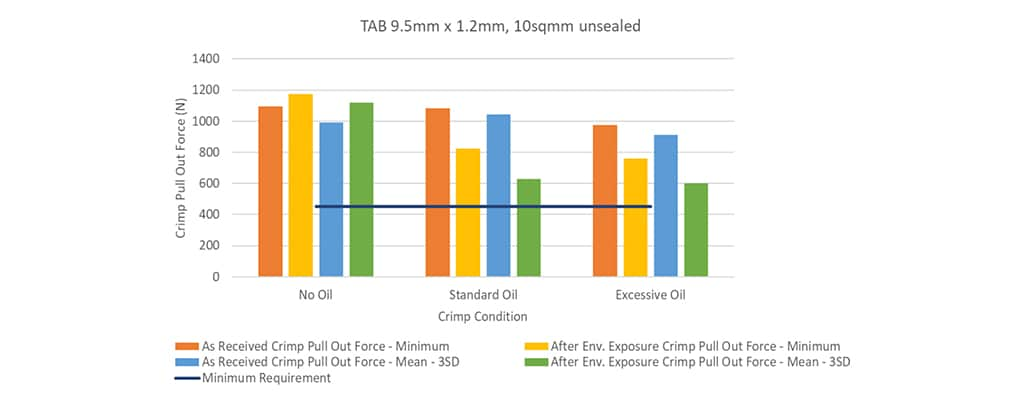

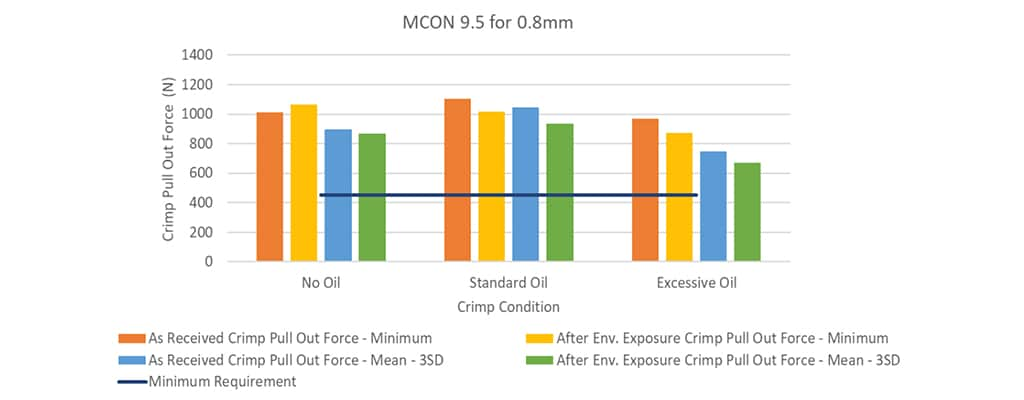

La stabilité mécanique des échantillons testés du jeu serti ainsi que ceux exposés aux conditions environnementales énoncées, répondait à l’exigence de base de force d’arrachement du sertissage. Calculé comme la moyenne moins trois écarts-types (Moyenne-3ET) supérieurs ou égaux à 450 N. De plus, la force d’arrachement minimale enregistrée répondait également à l’exigence minimale. La rétention du sertissage des différents jeux, à la fois ceux sertis/reçus et ceux après une exposition environnementale, peut être vue à la figure 5. Comme prévu, l’exposition environnementale réduit la force d’arrachement. La réduction de la force d’arrachement n’est pas inattendue compte tenu non seulement des changements possibles dans le lubrifiant, mais aussi dans le fût à sertir et le fil. Au-delà de cet aspect, il n’y a pas de règle claire qui décrirait le comportement entre les produits ou les conditions en termes de mode de défaillance. Le MCON 9,5 pour produit de 0,8 mm n’a montré aucun changement dans le type de défaillance avant ou après l’exposition environnementale. Cependant, le produit TAB 9,5 mm x 1,2 mm a vu à la fois une extension supplémentaire dans le fil avant la rupture et, dans certains cas extrêmes, la lame se brisant au niveau de la ferrure avant que le sertissage ne défaille. Cette variation est mieux démontrée par jeu à lubrification standard. Sur les cinq échantillons testés dans l’état reçu, tous ont échoué au niveau du fil ; présentant à la fois l’arrachement du fil et la rupture finale du fil. Contrairement aux cinq échantillons à lubrification standard conditionnés puis testés, un seul présentait ce mode de défaillance. Les quatre autres présentaient une extension de fil plus longue sans séparation complète du sertissage du câble. Pour les échantillons non lubrifiés, un changement similaire de mode de défaillance a été observé. Alors que tous les échantillons reçus présentaient les mêmes modes de défaillance que les échantillons avec lubrification standard, un seul échantillon des échantillons conditionnés partageait le même mode de défaillance. Les quatre autres ont montré une rupture dans la partie lame de la languette et non dans le sertissage. Ce changement de mode de défaillance est important à prendre en compte, mais ne change pas le fait que, quel que soit le mode de défaillance, les performances mécaniques du matériau répondent aux exigences minimales.

Figure 5 : Rétention du sertissage avant et après exposition environnementale

D’après les essais électriques et mécaniques de cette gamme de produits, l’utilisation d’huile, même en quantité excessive à l’intérieur de la borne, peut être considérée comme négligeable vis-à-vis des exigences d’utilisation finale.

Conclusion

L’utilisation de lubrifiant pendant le processus de sertissage, en plus de son influence sur la durée de vie de l’outillage de sertissage, peut influencer la hauteur du sertissage. Cependant, lors de cet examen de la famille MCON, ni les performances électriques ni les performances mécaniques n’ont été considérées comme réduites à un niveau inacceptable avec un niveau de lubrification standard ou excessif. D’après les essais électriques et mécaniques de cette gamme de produits, l’utilisation d’huile, même en quantité excessive à l’intérieur de la borne, peut être considérée comme négligeable vis-à-vis des exigences d’utilisation finale. De plus, il est important de noter que le lubrifiant utilisé doit être correctement choisi. Tous les lubrifiants ne se comporteront pas de la même manière que ceux examinés ici. Bien que l’attention portée à la sensibilité d’un produit à la hauteur de sertissage ainsi qu’au changement potentiel du mode de défaillance mécanique soient des domaines suggérés à examiner pour envisager une famille de produits différente, si l’on compare ces résultats aux travaux antérieurs, on peut raisonnablement penser que les conclusions tirées pour cette famille de produits s’appliquent à d’autres.