Informe técnico

Mantenimiento predictivo con sensores de vibración

Descubre más sobre cómo se utilizan los sensores de vibración en aplicaciones de mantenimiento predictivo y cómo elegir la tecnología adecuada.

INTRODUCCIÓN

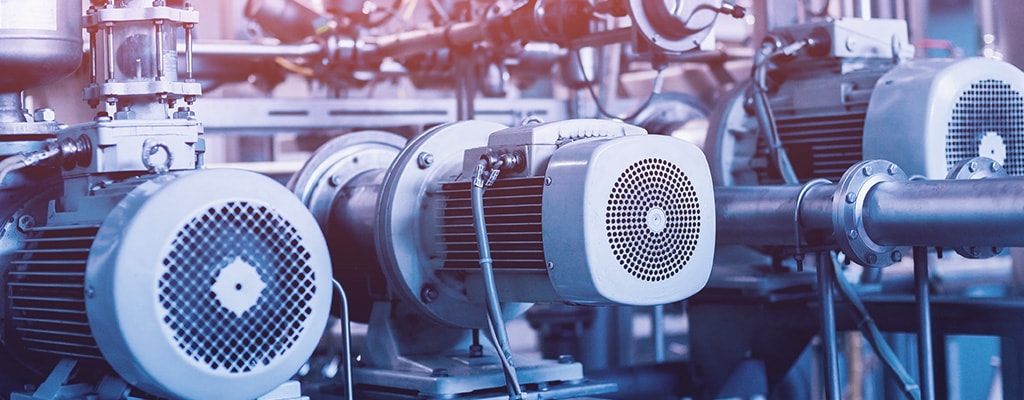

Impulsada por una mayor automatización, la demanda está aumentando en sistemas de gran volumen y más pequeños, como husillos de máquinas, cintas transportadoras, mesas de clasificación o máquinas herramienta que requieren un mejor mantenimiento predictivo.

El tiempo de inactividad de la máquina en estas aplicaciones es una consideración crítica en términos de experiencia del cliente y rentabilidad. En el pasado, los acelerómetros se utilizaban principalmente para el monitoreo de las condiciones de maquinaria pesada de alta gama, como molinos de viento, bombas industriales, compresores y sistemas de HVAC. Sin embargo, vemos una creciente demanda de maquinaria de alto volumen y más pequeña, impulsada por la transformación industrial digital. Este informe técnico comparará diferentes tecnologías de acelerómetros en el monitoreo de condición industrial.

FACTORES CRÍTICOS

Para aplicaciones de monitoreo de condición industrial y mantenimiento predictivo, los siguientes parámetros de especificación de vibración se consideran críticos para garantizar un rendimiento a largo plazo, confiable, estable y preciso.

- Amplia respuesta de frecuencia

- Resolución de medición y rango dinámico

- Estabilidad a largo plazo con deriva mínima

- Rango de temperatura de funcionamiento

- Opciones de embalaje y facilidad de instalación

- Opciones de salida del sensor

Amplia respuesta de frecuencia

Para detectar todos los posibles modos de falla de la maquinaria, la respuesta de frecuencia del acelerómetro debe ser de 40 a 50 veces las RPM (revoluciones por minuto) del eje para el monitoreo de rodamientos. Para ventiladores y cajas de engranajes, el límite superior mínimo del acelerómetro debe ser de 4 a 5 veces la frecuencia de paso de la cuchilla. El límite de frecuencia inferior es menos crítico, dependiendo de la maquinaria; rara vez se requiere una frecuencia <2 Hz.

Resolución de medición y rango dinámico

La resolución de medición del sensor de vibración es una función de la amplitud de la señal de salida al ruido de banda ancha de la electrónica a bordo. Un acelerómetro con una salida de señal superior permitirá la medición de niveles de vibración más pequeños en la maquinaria. La capacidad de medir una amplitud de vibración más baja permite al usuario final predecir una falla mucho antes que un sensor con un rango dinámico más bajo.

Hay otros factores que influirán en la resolución de la medición, como las condiciones ambientales, la interferencia EMI/RFI (radiofrecuencia electromagnética), la interfaz DAQ (adquisición de datos definida) y la longitud del cable, por lo que todos los factores deben considerarse para la instalación elegida.

Como regla general, la señal de salida debe ser 10 veces más alta que el nivel de ruido del sensor para que la salida sea una medición confiable.

Una ecuación simple para la resolución de la medición es la siguiente:

RESOLUCIÓN (g's) = RUIDO DE BANDA ANCHA (V)/SENSIBILIDAD DEL SENSOR (V/g)

Estabilidad a largo plazo

La deriva a largo plazo es un cambio en la sensibilidad o la medición de salida cero (la deriva de salida cero se aplica solo a los sensores SMEM). Un cambio en la sensibilidad del acelerómetro podría desencadenar una falsa alarma con el tiempo en la aplicación de monitoreo. Un cambio en la medición de salida cero también tendrá el mismo efecto de causar potencialmente una indicación de falsa alarma. Dado que los sensores piezoeléctricos no tienen una respuesta de CC, no son susceptibles a la deriva cero, solo a la deriva de sensibilidad. El sensor SMEM VC puede tener una deriva de cero y sensibilidad a lo largo del tiempo.

En la siguiente sección, revisaremos dos tipos diferentes de tecnologías que se ofrecen para aplicaciones de monitoreo de condición.

SENSORES DE VIBRACIÓN PIEZOELÉCTRICOS

Los acelerómetros piezoeléctricos (PE) incorporan cristales piezoeléctricos que se autogeneran y proporcionan una señal cuando se estresa por excitación externa, como la maquinaria vibratoria.

La mayoría de los sensores piezoeléctricos se basan en cerámicas de titanato de zirconato de plomo (PZT) que se colocan para alinear los dipolos y hacer que los cristales sean piezoeléctricos. Los cristales PZT son ideales para aplicaciones de monitoreo de condición, ya que ofrecen un amplio rango de temperatura, un amplio rango dinámico y un amplio ancho de banda de frecuencia (utilizable para >20 kHz).

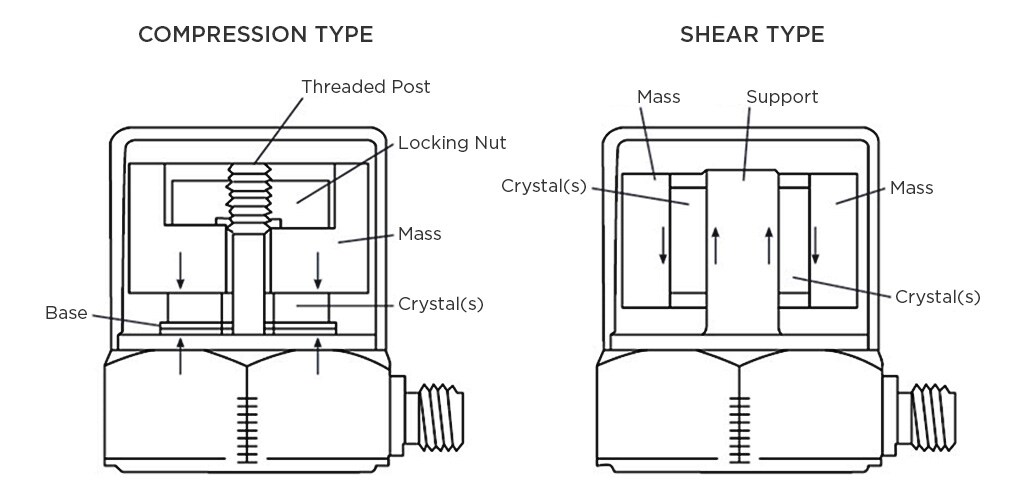

Básicamente, hay dos tipos principales de diseños de acelerómetros de PE disponibles: módulo de compresión y módulo de cizallamiento (el módulo de flexión es una alternativa rara vez utilizada).

Los diseños del modo de compresión se ensamblan estresando el cristal piezoeléctrico en compresión cargando una masa en la parte superior del cristal y aplicando una fuerza de precarga. Estos diseños están desactualizados y se están volviendo menos populares debido a las limitaciones de rendimiento. Las construcciones son susceptibles a la tensión de la base de montaje y tienen derivas térmicas más altas.

Los diseños de módulo de cizalladura generalmente tienen un cristal de cizallamiento anular y una masa anular que se asegura a un poste de soporte. Este diseño tiene un rendimiento superior en comparación con los diseños de modo de compresión, ya que está aislado de la base y es mucho menos susceptible a las tensiones térmicas, lo que garantiza una mejor estabilidad. La mayoría de los diseños de acelerómetros de monitoreo de condición que se ofrecen hoy en día son de módulo de cizalladura y deben ser la elección de diseño para la mayoría de las instalaciones de monitoreo de condición.

SENSORES DE VIBRACIÓN DE CAPACITANCIA VARIABLE

Los sensores de capacitancia variable (CV) obtienen la medición de la aceleración a partir de un cambio en la capacitancia de una masa sísmica que se mueve entre dos placas de condensadores paralelas. El cambio en la capacitancia es directamente proporcional a la aceleración aplicada. Los acelerómetros VC requieren que un CI esté estrechamente acoplado al elemento de detección para convertir los cambios de capacitancia muy pequeños en una salida de voltaje. Este proceso de conversión a menudo resulta en una mala relación señal-ruido y un rango dinámico limitado.

Los sensores VC se fabrican típicamente a partir de obleas de silicio y se fabrican en chips SMEM (sistema microelectromecánico) en miniatura.

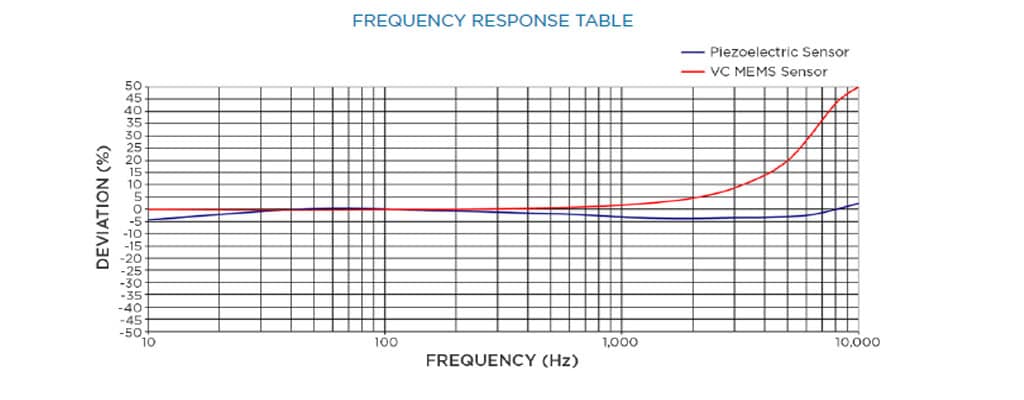

Tabla de respuesta de frecuencia

GRÁFICO DE COMPARACIÓN DE TECNOLOGÍAS

Para aplicaciones de monitoreo de condición industrial y mantenimiento predictivo, los siguientes parámetros de especificación de vibración se consideran críticos para garantizar un rendimiento a largo plazo, confiable, estable y preciso.

- Amplia respuesta de frecuencia

- Resolución de medición y rango dinámico

- Estabilidad a largo plazo con deriva mínima

- Rango de temperatura de funcionamiento

- Opciones de embalaje y facilidad de instalación

- Opciones de salida del sensor

En los siguientes párrafos, estas especificaciones de rendimiento críticas se compararon para el acelerómetro de monitoreo de condición piezoeléctrico típico y un acelerómetro de capacitancia variable SMEM de ancho de banda amplio también comercializado para aplicaciones de monitoreo de condición. Ambos acelerómetros tenían un rango FS (Full Scale) de ±50g.

Respuesta de frecuencia

La respuesta de frecuencia de los dos acelerómetros se probó en un agitador de calibración de alta frecuencia SPEKTRA GmbH CS18 HF con un rango de 5Hz a 20KHz. Los sensores se montaron de forma segura para garantizar resultados precisos en todo el rango de prueba. Se probaron tres sensores de cada tecnología, PE y SMEM VC, para garantizar que los resultados fueran consistentes.

Los resultados de las pruebas se ilustran aquí. Se supone una desviación de amplitud máxima de ±1dB como el ancho de banda utilizable, aunque a menudo se usa una desviación más ajustada del ±5 % para la tolerancia del ancho de banda. Los datos indican que el sensor VC SMEM tiene un ancho de banda utilizable de hasta 3 KHz, mientras que el sensor piezoeléctrico tiene un ancho de banda utilizable >10 KHz (este sensor PE en particular estaba dentro de las especificaciones hasta 14 KHz).

Vale la pena señalar que el corte de frecuencia baja para el sensor PE fue de 2 Hz, mientras que el sensor SMEM tiene una respuesta de hasta 0 Hz, ya que es un dispositivo de respuesta de CC.

Resolución de medición y rango dinámico

Para determinar la resolución de medición y el rango dinámico de los sensores piezoeléctricos y VC SMEM, las muestras se probaron en una cámara aislada de ruido con equipos de medición de última generación capaces de resolución de medición micro-g. Las unidades se instalaron en la misma cámara y se probaron al mismo tiempo para eliminar cualquier error de interferencia externa en el entorno.

Las mediciones se realizaron en cuatro configuraciones de ancho de banda distintas y el ruido residual se midió en cada configuración. Los resultados se detallan en la siguiente tabla

Comparación de ruido residual en varios anchos de banda

| Modelo | 0.03-300 Hz μV-rms | 0.03-1 KHz μV-rms | 0.03-3 KHz μV-rms | 0.03-10 KHz μV-rms |

|---|---|---|---|---|

PE #1 |

27.2 |

30.8 |

39.5 |

57.6 |

PE #2 |

25.1 |

31.7 |

38.6 |

56.3 |

SMEM #1 |

377.6 |

405.2 |

412.7 |

498.2 |

SMEM #2 |

415.7 |

430.2 |

453.9 |

532.1 |

La resolución de medición y el rango dinámico se calcularon en función de un ancho de banda de 0,03-10 KHz y se detallan a continuación. La resolución de los sensores PE es ~9 veces mejor que la de los sensores VC SMEM. Esto da como resultado un rango dinámico significativamente mejor que permite al usuario final detectar problemas potenciales en una etapa mucho más temprana.

Comparación de la resolución de medición

| Resolución | Ruido residual | Ruido espectral | Rango dinámico | Resolución | |

|---|---|---|---|---|---|

Modelo |

mg-rms |

μV-rms |

μg-rms/√Hz |

dB |

bit |

PE #1 |

1.4 |

57.6 |

14.4 |

88 |

14.6 |

PE #2 |

1.4 |

56.3 |

14.1 |

88 |

14.6 |

SMEM #1 |

12.5 |

498.2 |

124.6 |

69 |

11.5 |

SMEM #2 |

13.3 |

532.1 |

133.0 |

68 |

11.4 |

Estabilidad a largo plazo con deriva mínima

La estabilidad a largo plazo de los sensores de PE es bien conocida con más de 30 años de instalaciones de campo. Los cristales piezoeléctricos son inherentemente estables y han demostrado tener una excelente estabilidad a lo largo del tiempo. Los parámetros de deriva a largo plazo también dependerán de la formulación cristalina utilizada, por lo que sería difícil presentar un valor real. El cuarzo tiene la mejor estabilidad a largo plazo de cualquier acelerómetro de PE, pero rara vez se usa en aplicaciones de monitoreo de condición debido a la producción y el costo limitados. Los cristales PZT (titanato zirconato de plomo) son los cristales más comunes utilizados en los acelerómetros de PE y se están convirtiendo cada vez más en la elección de cristal para la mayoría de las aplicaciones.

Los acelerómetros SMEM de capacitancia variable también tienen amplios límites de especificación para la deriva a largo plazo dependiendo de la estructura de diseño de SMEM. Un sensor SMEM micromecanizado a granel tendrá la mejor deriva a largo plazo, pero también será significativamente más caro y, por lo general, solo se utilizará en aplicaciones inerciales. Para el monitoreo de condición, los proveedores de SMEM están ofreciendo sensores VC SMEM micromecanizados de superficie que son mucho menos costosos, pero el usuario final sacrificará la resolución de medición y la estabilidad a largo plazo. La estructura SMEM de los diseños micromecanizados de superficie es menos estable que los sensores SMEM micromecanizados a granel.

Rango de temperatura de funcionamiento

El rango de temperatura de funcionamiento de los acelerómetros PE y VC SMEM es comparable y ambos son adecuados para el entorno típico de aplicaciones de monitoreo de condición que abarcarían desde -40 °C hasta + 125 °C. En ciertas instalaciones extremas, puede ser necesario un sensor de rango de temperatura más alto donde un sensor piezoeléctrico de modo de carga sería la opción recomendada. Los acelerómetros PE de modo de carga que no incluyen el circuito del convertidor de carga a bordo, se pueden utilizar a temperaturas superiores a + 700 °C.

Opciones de embalaje y facilidad de instalación

Para instalaciones integradas de monitoreo de condición de maquinaria más pequeña, el tamaño y las opciones de montaje pueden convertirse en un factor importante en la elección de un acelerómetro. La maquinaria más grande generalmente usaba un acelerómetro externo montado en pernos TO-5, pero para maquinaria con rodamientos más pequeños y ejes giratorios, será necesario usar un acelerómetro incrustado o en miniatura.

La mayoría de los acelerómetros VC SMEM se ofrecen en un paquete de montaje SMT que es ideal para el montaje de PCB de alto volumen. Los sensores VC SMEM también se ofrecen en paquetes muy pequeños, lo que permite más opciones de embalaje.

Los acelerómetros de PE vienen en varias configuraciones. La versión de montaje SMT está disponible, similar a VC SMEM, pero el tamaño del paquete SMT suele ser mayor que los diseños VC SMEM. Los acelerómetros de PE también se ofrecen en paquetes de latas de TO-5 resistentes con una carcasa de acero inoxidable. Estos diseños permiten el montaje directo en carcasas de rodamientos o instalaciones integradas. Las imágenes a continuación ilustran algunas opciones ofrecidas para los sensores de PE.

Opciones de salida del sensor

Dependiendo de la instalación y la aplicación, puede ser necesaria una selección de opciones de señal de salida del sensor. La mayoría de las instalaciones de mantenimiento predictivo actuales requieren una señal analógica del sensor para que el usuario final pueda decidir qué parámetros monitorear para maquinaria en particular. Por lo general, la salida de señal es impulsada por la interfaz DAQ o PLC y una salida analógica (±2V o ±5V) es la opción más común. Sin embargo, para instalaciones que requieren longitudes de cable largas, los sensores de 4-20 mA alimentados por bucle también son comunes. Para las futuras fábricas digitales y la Industria 4.0, la necesidad de señales de salida digital será más común, al igual que los sensores inteligentes con microprocesadores a bordo que pueden tomar decisiones de mantenimiento inmediatas para el usuario final.

Estas opciones de señal de salida estarán disponibles en los sensores PE y VC SMEM. Ambas tecnologías tendrían la capacidad de proporcionar estas funciones.

Tabla comparativa resumida

Todos o algunos de los parámetros de rendimiento discutidos en los párrafos anteriores ayudarán al cliente a tomar una decisión inteligente sobre la tecnología elegida para la instalación de monitoreo de condición. La siguiente tabla proporciona un resumen rápido.

| Parámetro clave | Piezoeléctrico | SMEM VC |

|---|---|---|

Amplia respuesta de frecuencia |

X |

|

Señal de estabilidad a largo plazo |

X |

|

Rango dinámico |

X |

|

Operación de rango de temperatura |

X |

X |

Opciones de embalaje |

X |

X |

Facilidad de instalación |

X |

X |

Opciones de salida del sensor |

X |

X |

CONCLUSIÓN

Hemos visto diferentes características tecnológicas comparando acelerómetros SMEM y PE. Ambas tecnologías son ventajosas dependiendo de la aplicación final. En nuestro caso para aplicaciones de monitoreo de condición industrial y mantenimiento predictivo, los sensores piezoeléctricos son la opción obvia, gracias a sus tecnologías probadas, se mantienen confiables para la estabilidad a largo plazo. Con su amplia respuesta de frecuencia, los acelerómetros PE integrados son ideales desde maquinaria de baja a alta velocidad, también ofrecen una mejor resolución de señal para una detección de fallas más temprana.

TE Connectivity (TE) es una de las compañías de conectividad y sensores más grandes del mundo, con innovadoras soluciones de sensores que ayudan a los clientes a transformar conceptos en creaciones inteligentes y conectadas. Obtenga más información sobre nuestra amplia gama de acelerómetros aquí.