Plattform für die prozessinterne Dickenprüfung mit Genauigkeit im Mikrometerbereich

AUSZUG

Als wichtigster Fertigungsparameter wirkt sich die Dicke direkt auf die Leistung des Belags aus. Aufgrund einer fehlenden Methode für die prozessinterne Prüfung muss bei der derzeitigen Offline-Prüfmethode eine zerstörende Prüfung durchgeführt werden. Außerdem belaufen sich die Kosten für die Produktumstellung jedes Mal auf Hunderte US-Dollar. Wir haben eine Plattform für die Dickenprüfung entwickelt, die eine prozessinterne, kontaktlose und dynamische Prüfung mit Genauigkeit im Mikrometerbereich durchführt.

PROBLEMSTELLUNG

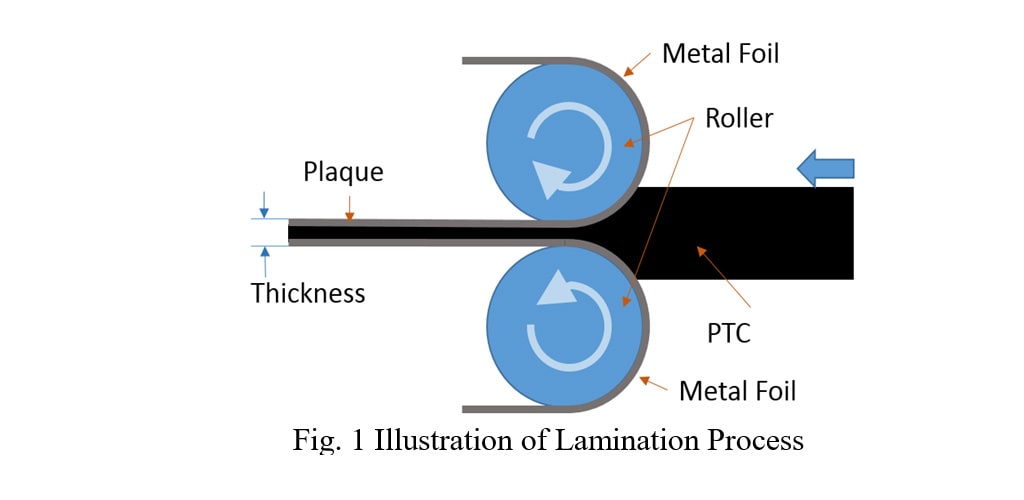

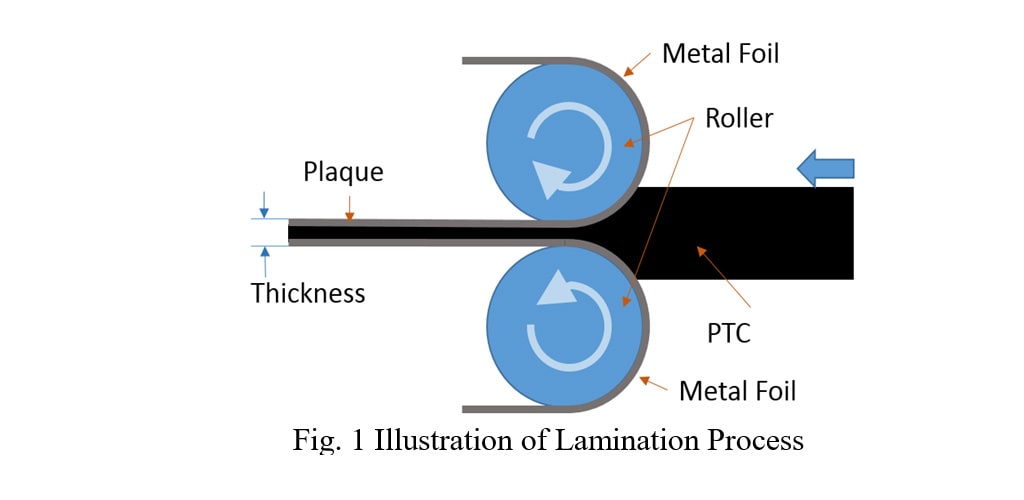

Der Belag ist ein wichtiges Produkt und eine wesentliche Komponente vieler Chip-Produkte. Er besteht aus drei Schichten. Zwei Metallschichten und eine PTC-Schicht (Positive Temperature Coefficient) werden miteinander laminiert. Abbildung 1 zeigt den Fertigungsprozess des Belags. Die Dicke, welche sich direkt auf die Leistung auswirkt, ist der wichtigste Parameter der Belagqualität. Wenn die Dicke des Endprodukts nicht innerhalb der Spezifikation liegt, gibt es keine Nachbearbeitungsmöglichkeit, und wir müssen das ganze Produkt aussortieren.

In der realen Fertigung muss der Bediener den Abstand zwischen zwei Walzen anpassen, um die Dicke zu steuern. Das Problem tritt bei der Umstellung auf. In der gesamten Produktfamilie gibt es 9 Teilenummern mit unterschiedlichen Dicken. Es kommt häufig zu Umstellungen, normalerweise zweimal pro Tag.

Die Kosten einer Umstellung sind sehr hoch. Ohne ein Gerät für die Online-Dickenprüfung erfolgt die Umstellung auf Grundlage der Offline-Prüfung. Der Bediener muss zunächst einige Proben fertigen, die Maschine stoppen und die Proben zuschneiden, um die zerstörende Offline-Prüfung durchzuführen. Er wiederholt den Vorgang, bis er ein gutes Ergebnis erzielt. Dabei handelt es sich um eine manuelle Anpassung im Mikrometerbereich, die sehr anspruchsvoll und zeitaufwendig ist.

Bei der Entwicklung eines Online-Prüfsystems für die Belagdicke sind drei Herausforderungen zu berücksichtigen:

1) Genauigkeit im Mikrometerbereich

2) Dynamische Prüfung

3) Kontaktlose Prüfung

Wir haben eine Plattform für die Dickenprüfung entwickelt, die eine prozessinterne, kontaktlose und dynamische Prüfung mit Genauigkeit im Mikrometerbereich durchführt. Für die kontaktlose Prüfung wurde Lasertechnologie eingesetzt. Um die Genauigkeitsanforderung zu erfüllen, haben wir ein DoE durchgeführt, um den wichtigsten Einflussfaktor für die dynamische Prüfung zu ermitteln und herauszufinden, wie man die Genauigkeitsanforderung für eine dynamische Prüfung erfüllen kann. Die Plattform hat die GR&R-Bewertung bestanden.

METHODEN UND ERGEBNISSE

Plattformübersicht

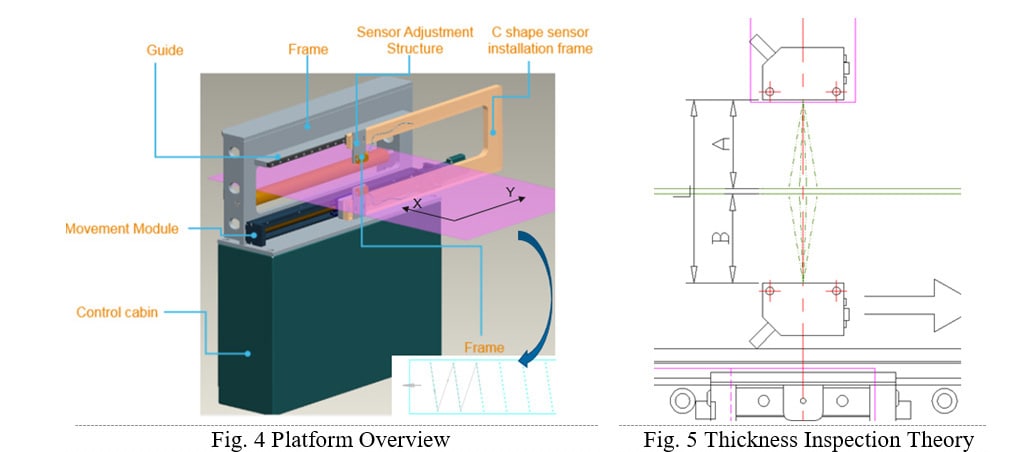

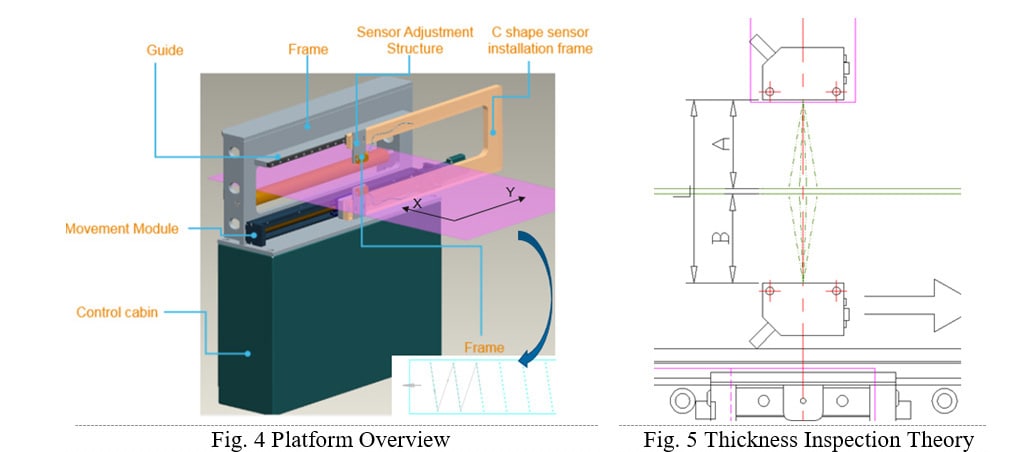

Abbildung 4 zeigt die Plattformübersicht: Der violette Teil stellt den Belag dar. Zwei Lasersensoren, einer oberhalb und einer unterhalb des Belags, werden in einem C-förmigen Sensorinstallationsgestell montiert und arbeiten zusammen, um die Dickenprüfung durchzuführen. Zwei von dem Servomotor angetriebene Wellen bewegen das C-förmige Gestell hin und her. Für eine bessere Stabilität sind die Wellen im Marmorgestell installiert. Marmor wird in der Regel als Basis für hochpräzise Messsysteme verwendet, z. B. Koordinationsmessgeräte. Unter dem Marmorgestell befindet sich der Schaltschrank.

Während der Fertigung durchläuft der Belag die Prüfstation kontinuierlich in der Richtung X. Der nach oben gerichtete Lasersensor und der nach unten gerichtete Lasersensor bewegen sich in der Richtung Y, sodass sich während der Prüfung eine Zickzack-Kurve ergibt (siehe Abbildung 4 unten).

Die auf zwei Sensoren basierende Theorie der Dickenprüfung wird in Abbildung 5 dargestellt. Mit zwei Lasersensoren wird der Abstand von den Sensoren zum Objekt kontrolliert. L ist der Abstand zwischen den beiden Sensoren, A der mit dem oberen Lasersensor gemessene Abstand und B der mit dem unteren Lasersensor gemessene Abstand. Die Belagdicke wird wie folgt berechnet:

Dicke = L-A-B (1)

DoE-Plattform mit einem Roboter

Damit die Gleichung (1) in der realen Fertigung angewendet werden kann, müssen wir sicherstellen, dass die Prüfumgebung während der Prüfung vollständig die Bedingung von Gleichung (1) erfüllt. Die reale Fertigungsumgebung hat jedoch verschiedene Störquellen, einschließlich des Fehlers eines Lasersensors, der Vibration des Belags, der Drehung des Belags sowie der Sensor- und Produktbewegung, sodass wir die Gleichung (1) kaum direkt anwenden können.

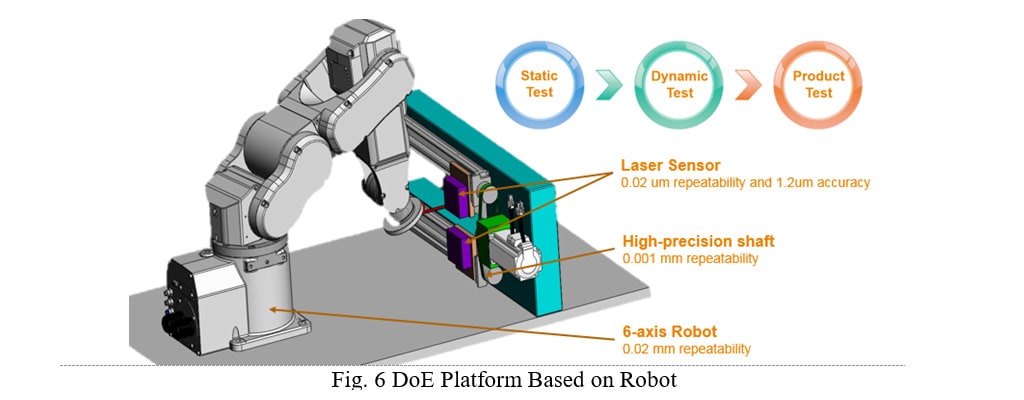

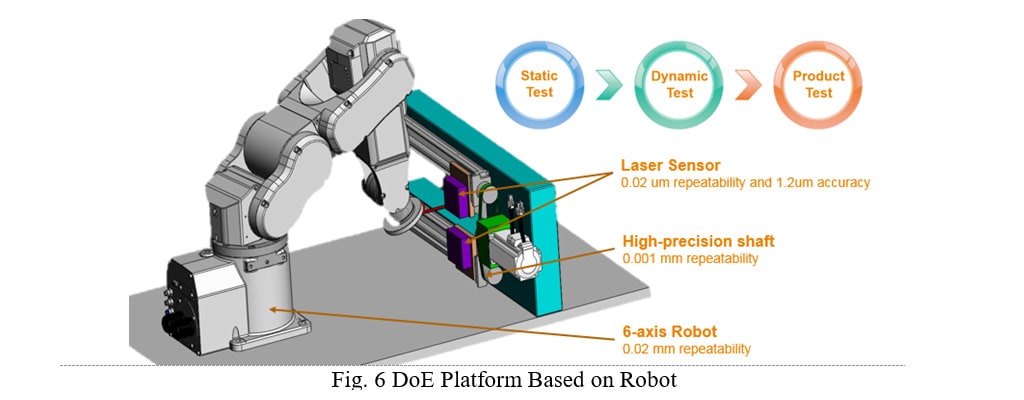

Wir haben eine DoE-Plattform aufgebaut, um den Einfluss jedes einzelnen Faktors zu analysieren. Die DoE-Plattform basiert auf einem 6-achsigen Roboter mit einer Wiederholbarkeit von 0,02 mm. Der Greifer am Aktor kann die Belagprobe manipulieren, um Vibration, Drehung sowie vertikale und horizontale Bewegung zu simulieren. Neben dem Roboter als wichtigstes Gerät hat der Hochpräzisions-Lasersensor eine Wiederholbarkeit von 0,02 Mikrometern und eine Genauigkeit von 1,2 Mikrometern. Die Welle zur horizontalen Verschiebung des Sensors hat eine Wiederholbarkeit von 0,001 mm. Die Eigengenauigkeit des Systems reicht aus. Allerdings könnte sie durch die äußere Umgebung verringert werden, sodass mit diesem DoE ein Weg gefunden werden muss, um den Einfluss zu reduzieren und die Eigengenauigkeit wiederherzustellen.

Wir haben drei Arten von Experimenten durchgeführt:

- Statischer Test: Sowohl das Produkt als auch die Sensoren sind statisch, um die Wiederholbarkeit und Genauigkeit des Systems zu testen. Dies ist die Eigengenauigkeit des Systems.

- Dynamischer Test: Getestet werden der Einfluss von Drehung des Produkts, Vibration sowie horizontaler und vertikaler Bewegung des Produkts, um die Beziehung zwischen jedem Faktor und der Genauigkeit zu ermitteln.

- Realer Produkttest: GR&R-Bewertung des realen Produkts

ERÖRTERUNG UND KERNASPEKTE

In diesem Bericht werden die Innovationen rund um die Plattform für die prozessinterne Dickenprüfung mit Genauigkeit im Mikrometerbereich vorgestellt, darunter die Plattformübersicht, die kontaktlose Lasertechnologie, der Kalibrierungsalgorithmus für die dynamische Prüfung, die Software sowie die GR&R-Bewertung. Wir haben ausführlich erläutert, wie die Systemgenauigkeit auf Grundlage des DoE-Experiments und der wissenschaftlichen Analyse verbessert werden kann.

Diese Plattform bietet den Vorteil, dass sie prozessintern, dynamisch sowie kontaktlos ist und Genauigkeit im Mikrometerbereich bereitstellt. Die Prüfplattform wird direkt in die Fertigungsstraße integriert. Die Echtzeitprüfdaten werden dem Bediener angezeigt. Die Prüfgenauigkeit des Systems erreichte den Mikrometerbereich und hat die GR&R-Bewertung bestanden. Die dynamische Prüfung ist in der Lage, eine Reihe von Produkten abzudecken. Und basierend auf der Lasertechnologie haben wir die kontaktlose Prüfung durchgeführt.

Diese Plattform kann auch für andere Arten von Produkten verwendet werden, für welche eine Dickenprüfung durchgeführt werden muss. Gleichzeitig kann sie verbessert werden, damit sie in schnelleren Fertigungsstraßen und für eine breitere Produktpalette verwendet werden kann.

Plattform für die prozessinterne Dickenprüfung mit Genauigkeit im Mikrometerbereich

AUSZUG

Als wichtigster Fertigungsparameter wirkt sich die Dicke direkt auf die Leistung des Belags aus. Aufgrund einer fehlenden Methode für die prozessinterne Prüfung muss bei der derzeitigen Offline-Prüfmethode eine zerstörende Prüfung durchgeführt werden. Außerdem belaufen sich die Kosten für die Produktumstellung jedes Mal auf Hunderte US-Dollar. Wir haben eine Plattform für die Dickenprüfung entwickelt, die eine prozessinterne, kontaktlose und dynamische Prüfung mit Genauigkeit im Mikrometerbereich durchführt.

PROBLEMSTELLUNG

Der Belag ist ein wichtiges Produkt und eine wesentliche Komponente vieler Chip-Produkte. Er besteht aus drei Schichten. Zwei Metallschichten und eine PTC-Schicht (Positive Temperature Coefficient) werden miteinander laminiert. Abbildung 1 zeigt den Fertigungsprozess des Belags. Die Dicke, welche sich direkt auf die Leistung auswirkt, ist der wichtigste Parameter der Belagqualität. Wenn die Dicke des Endprodukts nicht innerhalb der Spezifikation liegt, gibt es keine Nachbearbeitungsmöglichkeit, und wir müssen das ganze Produkt aussortieren.

In der realen Fertigung muss der Bediener den Abstand zwischen zwei Walzen anpassen, um die Dicke zu steuern. Das Problem tritt bei der Umstellung auf. In der gesamten Produktfamilie gibt es 9 Teilenummern mit unterschiedlichen Dicken. Es kommt häufig zu Umstellungen, normalerweise zweimal pro Tag.

Die Kosten einer Umstellung sind sehr hoch. Ohne ein Gerät für die Online-Dickenprüfung erfolgt die Umstellung auf Grundlage der Offline-Prüfung. Der Bediener muss zunächst einige Proben fertigen, die Maschine stoppen und die Proben zuschneiden, um die zerstörende Offline-Prüfung durchzuführen. Er wiederholt den Vorgang, bis er ein gutes Ergebnis erzielt. Dabei handelt es sich um eine manuelle Anpassung im Mikrometerbereich, die sehr anspruchsvoll und zeitaufwendig ist.

Bei der Entwicklung eines Online-Prüfsystems für die Belagdicke sind drei Herausforderungen zu berücksichtigen:

1) Genauigkeit im Mikrometerbereich

2) Dynamische Prüfung

3) Kontaktlose Prüfung

Wir haben eine Plattform für die Dickenprüfung entwickelt, die eine prozessinterne, kontaktlose und dynamische Prüfung mit Genauigkeit im Mikrometerbereich durchführt. Für die kontaktlose Prüfung wurde Lasertechnologie eingesetzt. Um die Genauigkeitsanforderung zu erfüllen, haben wir ein DoE durchgeführt, um den wichtigsten Einflussfaktor für die dynamische Prüfung zu ermitteln und herauszufinden, wie man die Genauigkeitsanforderung für eine dynamische Prüfung erfüllen kann. Die Plattform hat die GR&R-Bewertung bestanden.

METHODEN UND ERGEBNISSE

Plattformübersicht

Abbildung 4 zeigt die Plattformübersicht: Der violette Teil stellt den Belag dar. Zwei Lasersensoren, einer oberhalb und einer unterhalb des Belags, werden in einem C-förmigen Sensorinstallationsgestell montiert und arbeiten zusammen, um die Dickenprüfung durchzuführen. Zwei von dem Servomotor angetriebene Wellen bewegen das C-förmige Gestell hin und her. Für eine bessere Stabilität sind die Wellen im Marmorgestell installiert. Marmor wird in der Regel als Basis für hochpräzise Messsysteme verwendet, z. B. Koordinationsmessgeräte. Unter dem Marmorgestell befindet sich der Schaltschrank.

Während der Fertigung durchläuft der Belag die Prüfstation kontinuierlich in der Richtung X. Der nach oben gerichtete Lasersensor und der nach unten gerichtete Lasersensor bewegen sich in der Richtung Y, sodass sich während der Prüfung eine Zickzack-Kurve ergibt (siehe Abbildung 4 unten).

Die auf zwei Sensoren basierende Theorie der Dickenprüfung wird in Abbildung 5 dargestellt. Mit zwei Lasersensoren wird der Abstand von den Sensoren zum Objekt kontrolliert. L ist der Abstand zwischen den beiden Sensoren, A der mit dem oberen Lasersensor gemessene Abstand und B der mit dem unteren Lasersensor gemessene Abstand. Die Belagdicke wird wie folgt berechnet:

Dicke = L-A-B (1)

DoE-Plattform mit einem Roboter

Damit die Gleichung (1) in der realen Fertigung angewendet werden kann, müssen wir sicherstellen, dass die Prüfumgebung während der Prüfung vollständig die Bedingung von Gleichung (1) erfüllt. Die reale Fertigungsumgebung hat jedoch verschiedene Störquellen, einschließlich des Fehlers eines Lasersensors, der Vibration des Belags, der Drehung des Belags sowie der Sensor- und Produktbewegung, sodass wir die Gleichung (1) kaum direkt anwenden können.

Wir haben eine DoE-Plattform aufgebaut, um den Einfluss jedes einzelnen Faktors zu analysieren. Die DoE-Plattform basiert auf einem 6-achsigen Roboter mit einer Wiederholbarkeit von 0,02 mm. Der Greifer am Aktor kann die Belagprobe manipulieren, um Vibration, Drehung sowie vertikale und horizontale Bewegung zu simulieren. Neben dem Roboter als wichtigstes Gerät hat der Hochpräzisions-Lasersensor eine Wiederholbarkeit von 0,02 Mikrometern und eine Genauigkeit von 1,2 Mikrometern. Die Welle zur horizontalen Verschiebung des Sensors hat eine Wiederholbarkeit von 0,001 mm. Die Eigengenauigkeit des Systems reicht aus. Allerdings könnte sie durch die äußere Umgebung verringert werden, sodass mit diesem DoE ein Weg gefunden werden muss, um den Einfluss zu reduzieren und die Eigengenauigkeit wiederherzustellen.

Wir haben drei Arten von Experimenten durchgeführt:

- Statischer Test: Sowohl das Produkt als auch die Sensoren sind statisch, um die Wiederholbarkeit und Genauigkeit des Systems zu testen. Dies ist die Eigengenauigkeit des Systems.

- Dynamischer Test: Getestet werden der Einfluss von Drehung des Produkts, Vibration sowie horizontaler und vertikaler Bewegung des Produkts, um die Beziehung zwischen jedem Faktor und der Genauigkeit zu ermitteln.

- Realer Produkttest: GR&R-Bewertung des realen Produkts

ERÖRTERUNG UND KERNASPEKTE

In diesem Bericht werden die Innovationen rund um die Plattform für die prozessinterne Dickenprüfung mit Genauigkeit im Mikrometerbereich vorgestellt, darunter die Plattformübersicht, die kontaktlose Lasertechnologie, der Kalibrierungsalgorithmus für die dynamische Prüfung, die Software sowie die GR&R-Bewertung. Wir haben ausführlich erläutert, wie die Systemgenauigkeit auf Grundlage des DoE-Experiments und der wissenschaftlichen Analyse verbessert werden kann.

Diese Plattform bietet den Vorteil, dass sie prozessintern, dynamisch sowie kontaktlos ist und Genauigkeit im Mikrometerbereich bereitstellt. Die Prüfplattform wird direkt in die Fertigungsstraße integriert. Die Echtzeitprüfdaten werden dem Bediener angezeigt. Die Prüfgenauigkeit des Systems erreichte den Mikrometerbereich und hat die GR&R-Bewertung bestanden. Die dynamische Prüfung ist in der Lage, eine Reihe von Produkten abzudecken. Und basierend auf der Lasertechnologie haben wir die kontaktlose Prüfung durchgeführt.

Diese Plattform kann auch für andere Arten von Produkten verwendet werden, für welche eine Dickenprüfung durchgeführt werden muss. Gleichzeitig kann sie verbessert werden, damit sie in schnelleren Fertigungsstraßen und für eine breitere Produktpalette verwendet werden kann.